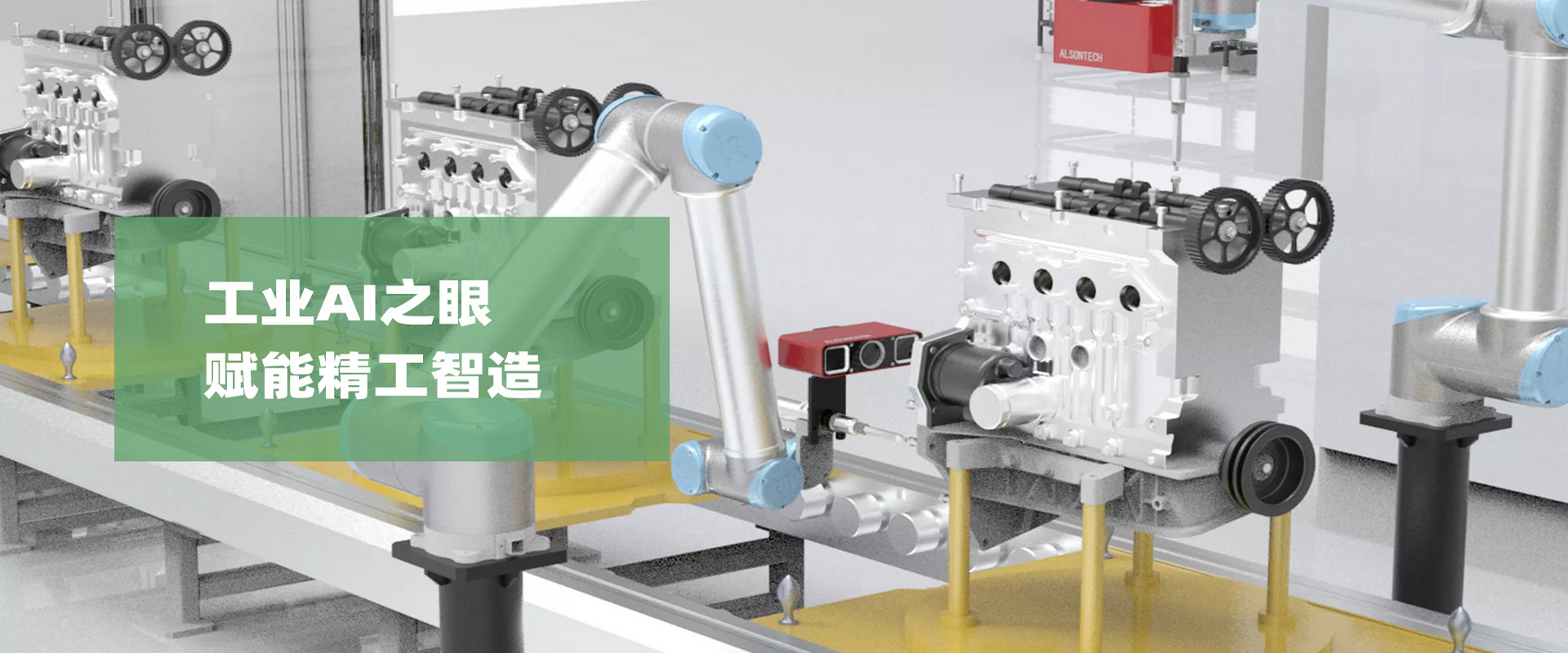

引言:平面视觉的瓶颈与空间感知的突破

在传统工业自动化场景中,基于二维图像的视觉系统长期扮演着“眼睛”的角色。然而,二维视觉存在一个根本性局限:它只能获取物体在平面上的位置信息,无法感知深度、姿态和三维空间关系。当面对随意堆叠的零件、形状复杂的工件或需要精确对位的装配任务时,二维视觉往往力不从心。正是这一瓶颈,催生了3D视觉引导技术的快速发展与广泛应用,它将机器感知从“平面”推向了“立体”,开启了智能抓取的新篇章。

一、3D视觉引导技术的核心原理剖析

3D视觉引导并非单一技术,而是一个集成了光学成像、算法处理与运动控制的技术体系。其核心目标是实时获取目标物体的三维空间信息,并将其转化为机器人可执行的精准抓取指令。

1. 三维数据获取:从“看见”到“洞悉”

三维数据的获取是整个过程的基础。目前主流技术路径包括:

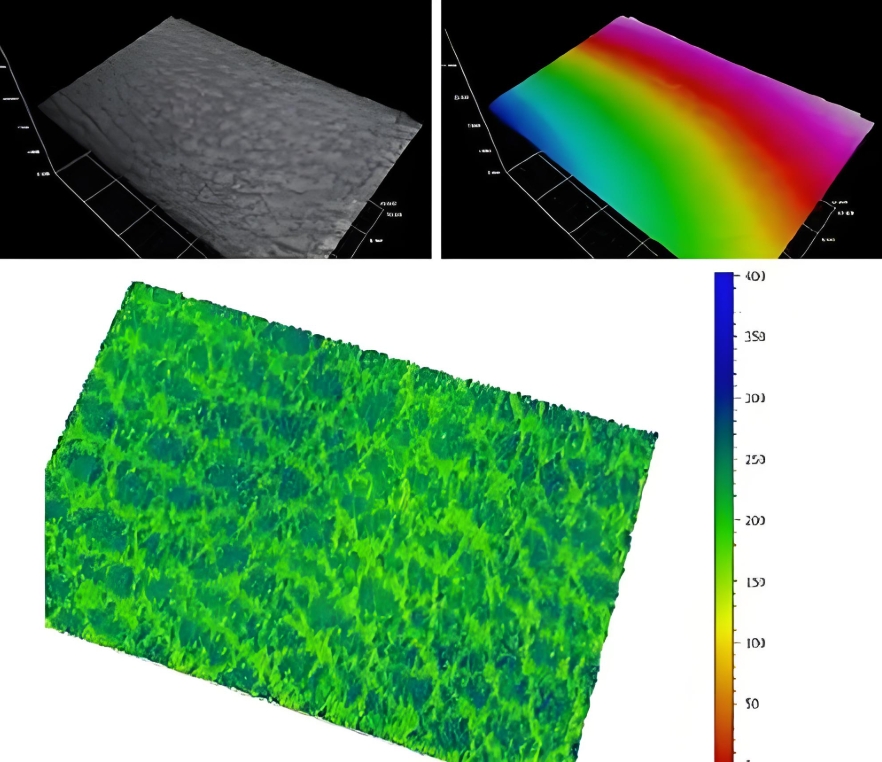

结构光技术:通过将特定的光栅或编码图案投射到物体表面,根据图案的形变来解算深度信息。它具有精度高、分辨率高的优点,适合对精度要求苛刻的静置物体扫描。

双目立体视觉:模仿人眼视差原理,通过两个相机从不同角度拍摄同一物体,匹配对应像素点并计算位置差,从而生成深度图。其优势在于硬件相对简单,适用于动态或光照变化较小的场景。

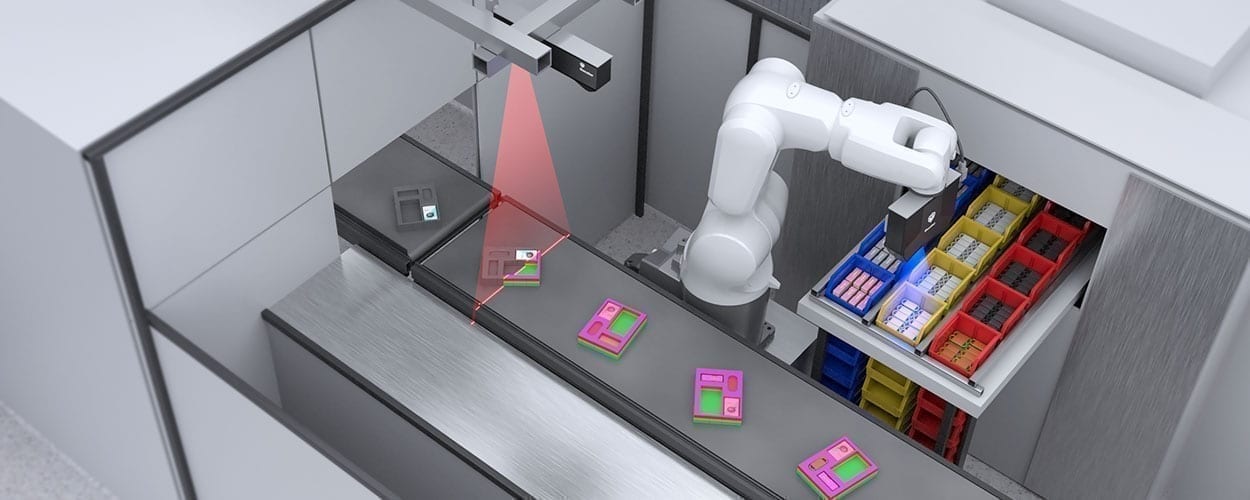

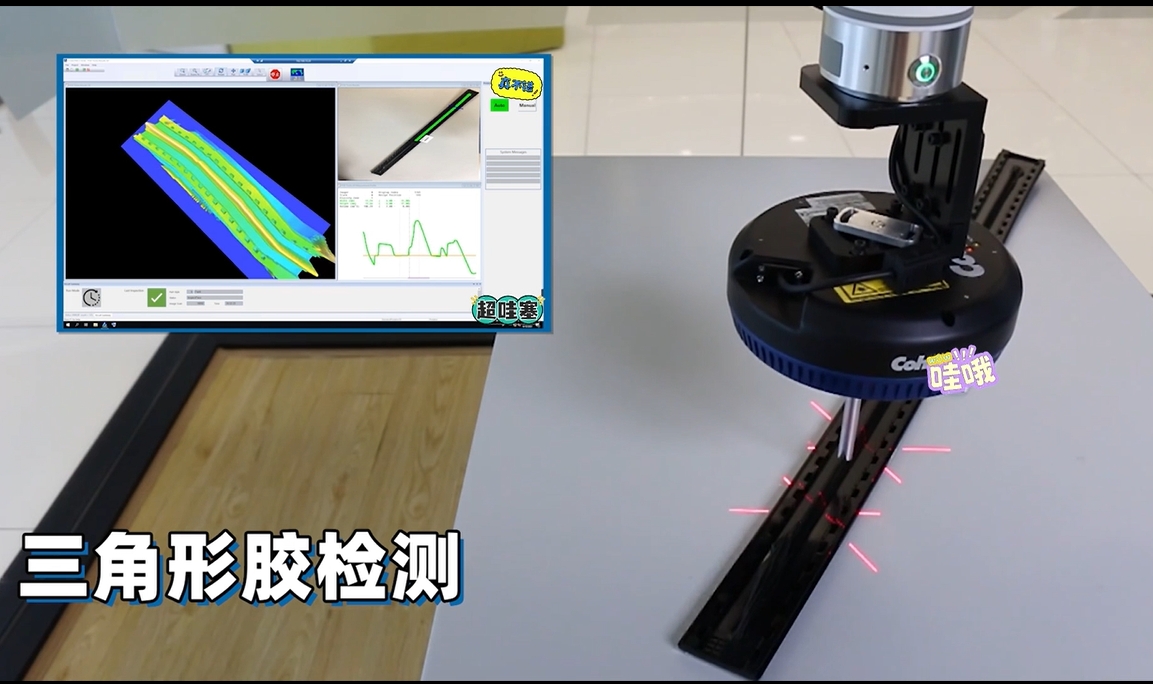

激光三角测量:利用激光线或点阵扫描物体,通过相机捕捉激光线的形状变化来反推物体表面的三维轮廓。这种方式速度快、抗环境光干扰能力强,常用于快速在线检测与引导。

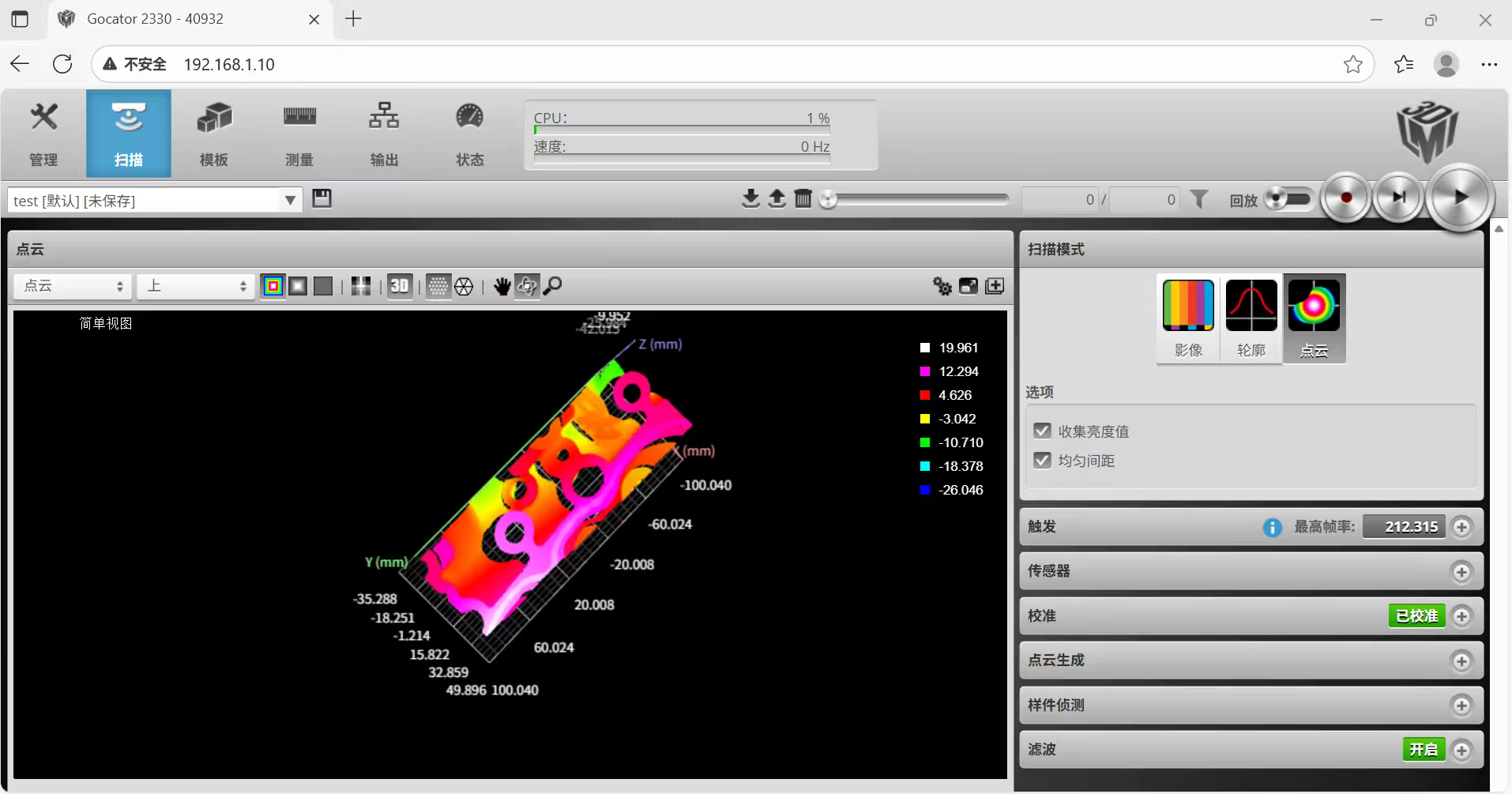

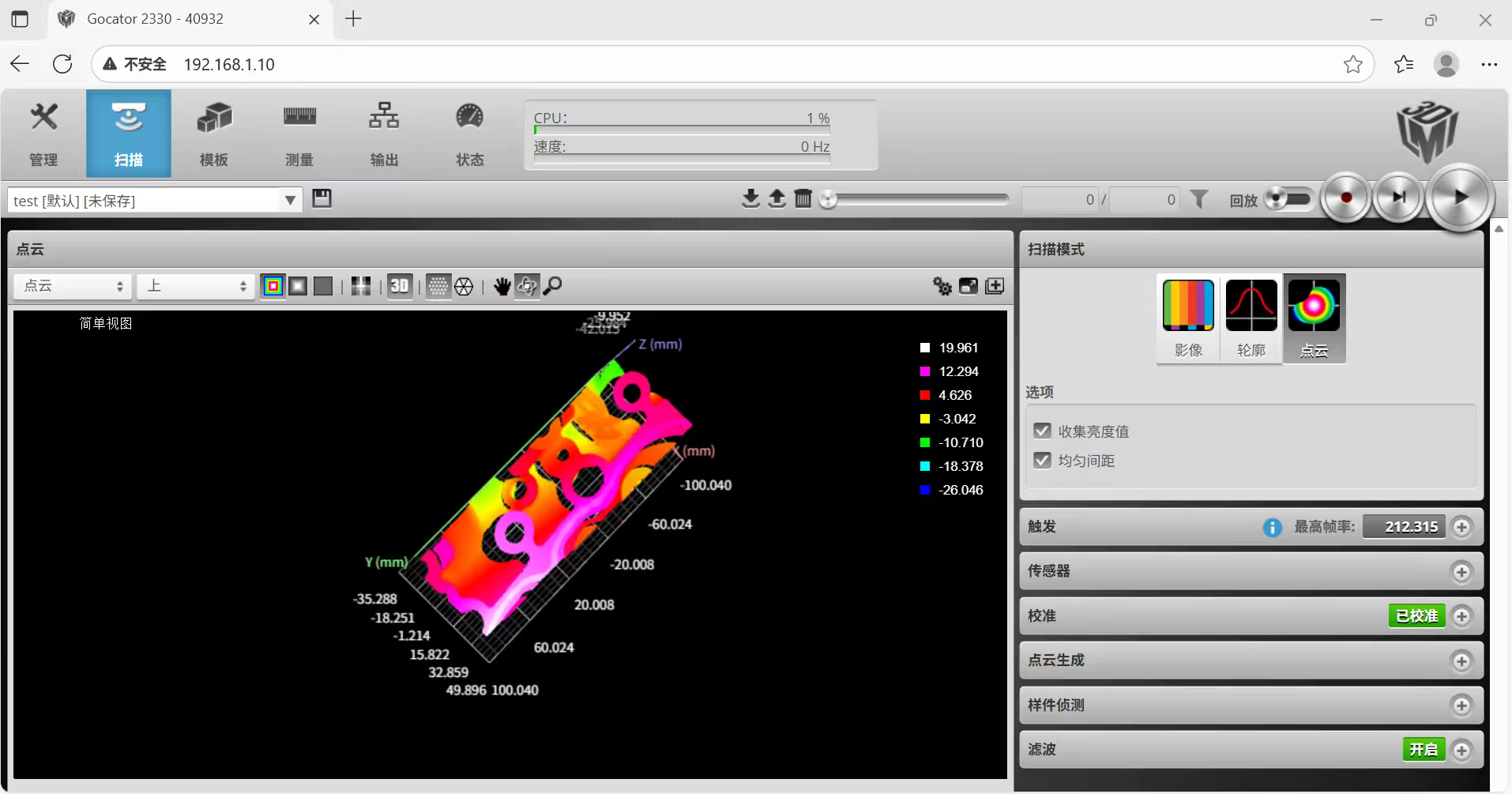

无论采用何种技术,最终都输出同一种结果:点云数据。点云是由海量三维坐标点(X, Y, Z)构成的集合,宛如为物体披上了一层数字化的“外衣”,完整描摹出其空间形态。

2. 智能识别与定位:算法的“大脑”

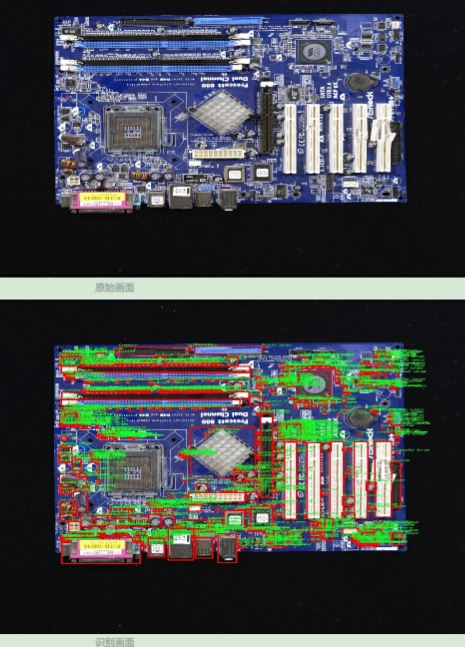

获取点云只是第一步,如何从中快速、准确地识别并定位目标物体,是3D视觉引导系统的智慧核心。

点云预处理:首先对原始点云进行“去噪”,过滤掉背景干扰和无效数据,并通过“下采样”在保留特征的前提下减少数据量,提升处理速度。

特征提取与匹配:系统通过算法提取点云中的关键几何特征,如边缘、曲面、角点等。对于已知模型,采用模板匹配,将实时点云与预先录入的三维模型库进行快速比对和拟合。

位姿解算:在识别的基础上,算法精确计算出物体在机器人基坐标系下的六自由度位姿,即三个平移量(X, Y, Z)和三个旋转量(绕X、Y、Z轴的旋转角度)。这是引导机器人末端执行器准确抵达抓取点的直接依据。

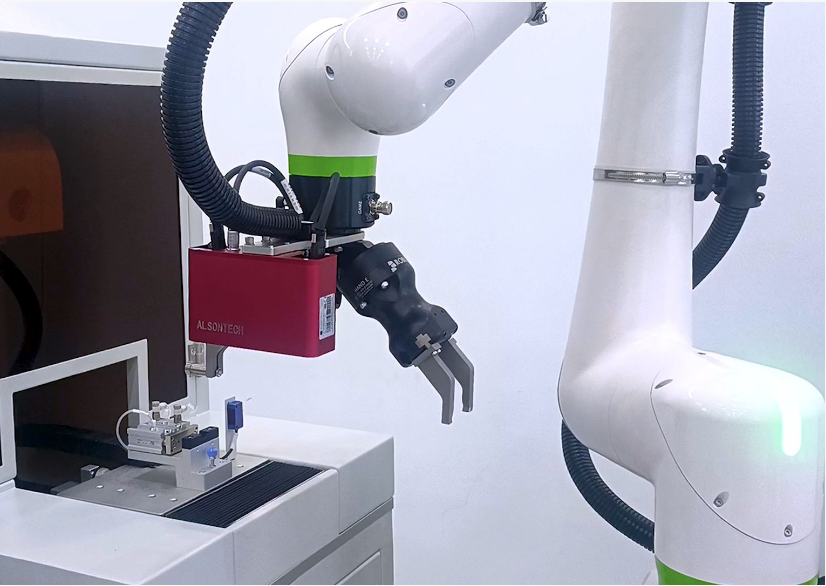

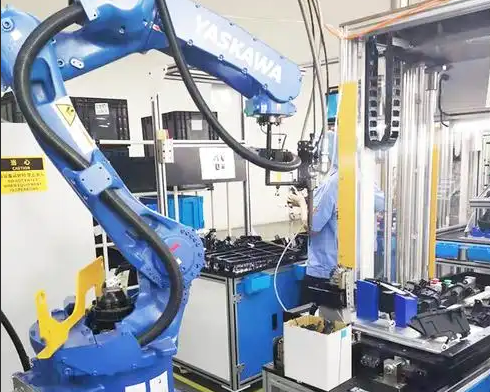

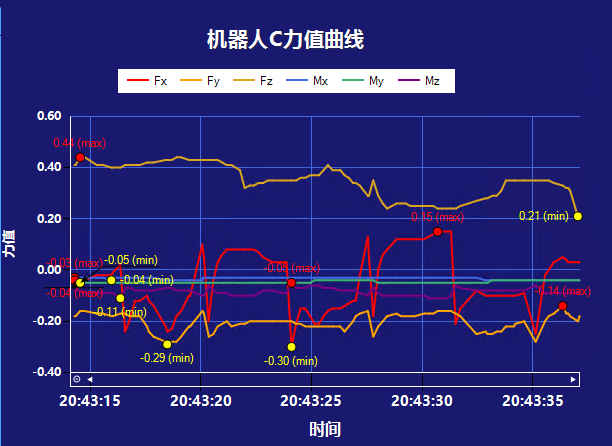

3. 手眼协同与路径规划:无缝衔接的“神经”

视觉系统计算出位姿后,需要通过“手眼标定”将视觉坐标系与机器人坐标系统一。随后,机器人控制系统根据目标位姿、工件形状及抓取策略(如吸盘中心点、夹爪夹持点),实时规划出一条无碰撞、最优化的运动轨迹,驱动执行机构完成精准抓取。

二、3D视觉引导技术的核心优势与价值体现

相较于传统方法,3D视觉引导带来了革命性的优势:

1. 应对复杂场景的能力飞跃

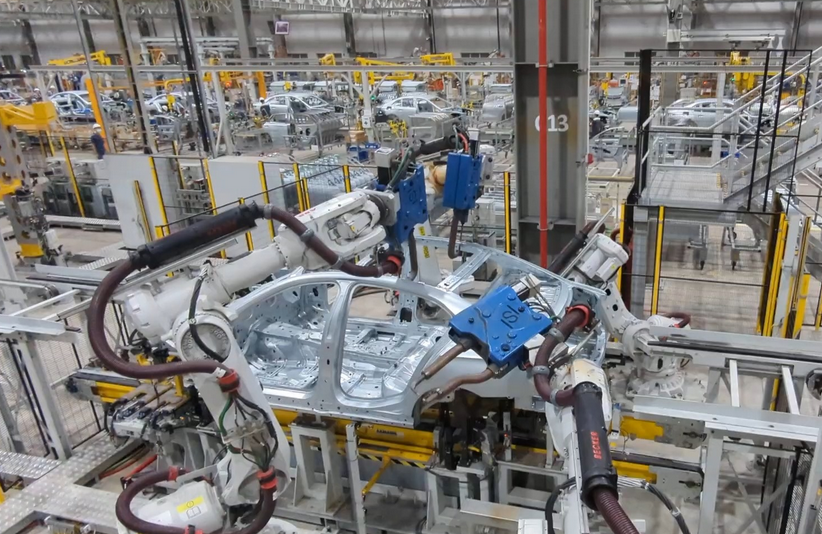

这是其最显著的价值。无论工件是随意散放、紧密堆叠,还是来料姿态随机,3D视觉都能“看清”每一个物体的具体位置和朝向,实现无序抓取,极大降低了上料环节的规范要求和对专用工装夹具的依赖。

2. 精度与稳定性的双重提升

通过高精度的三维重建和位姿解算,抓取定位精度可以达到亚毫米级。同时,系统不受物体表面颜色、纹理变化的干扰(基于形状匹配),在光照条件波动时也比2D视觉更为稳定可靠。

3. 赋予生产线高度柔性

当产品换线时,通常只需在系统中更换或调整三维模型和抓取参数,即可快速适应新的工件,大幅缩短了调试时间,使柔性制造和定制化生产成为可能。

4. 实现更复杂的作业任务

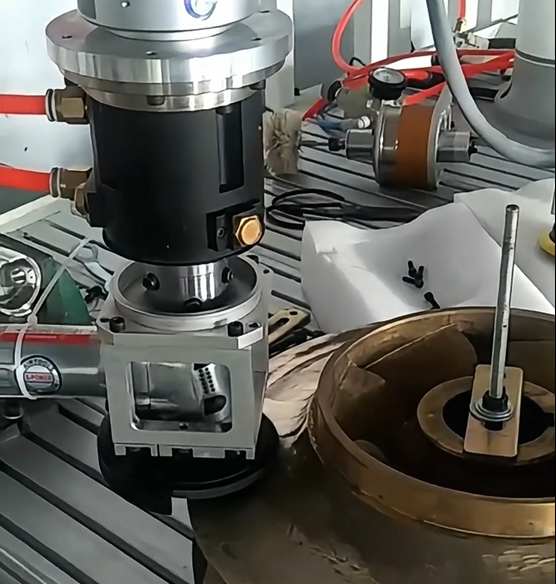

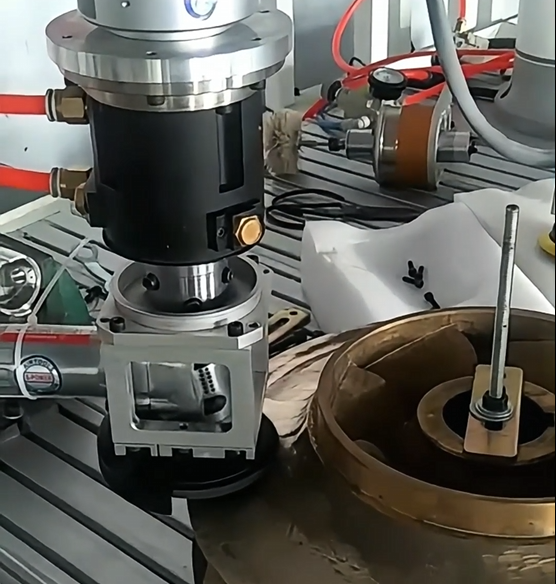

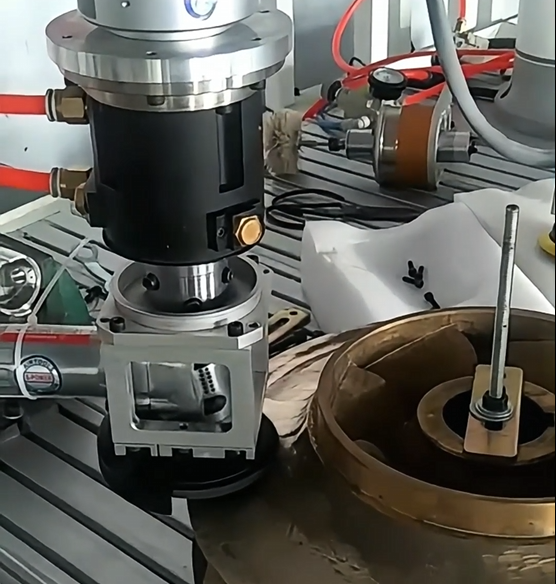

结合三维信息,机器人不仅能完成抓取,还能进行精准装配(如将销轴插入孔内)、间隙检测、三维尺寸测量等更高阶的任务,拓展了自动化应用的边界。

三、典型应用场景全景扫描

3D视觉引导技术已渗透到众多工业领域:

物流分拣:在嘈杂的包裹分拣线上,精准识别各种尺寸、形状、姿态的快递包裹,引导机械臂进行抓取和分类。

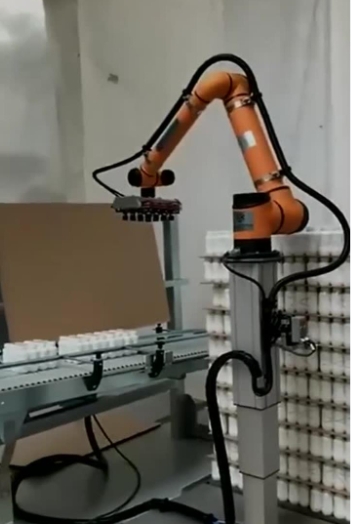

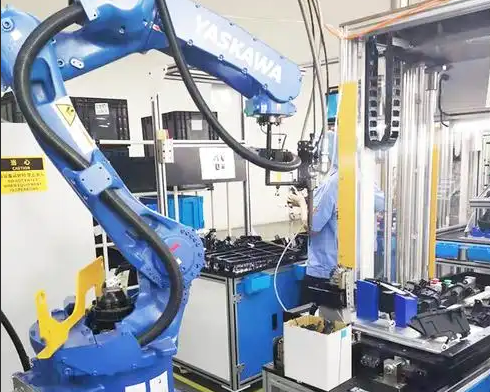

制造业上下料:处理冲压件、铸件、注塑件等毛坯或成品,即使它们从料箱中杂乱取出,也能确保准确上料至机床或装配线。

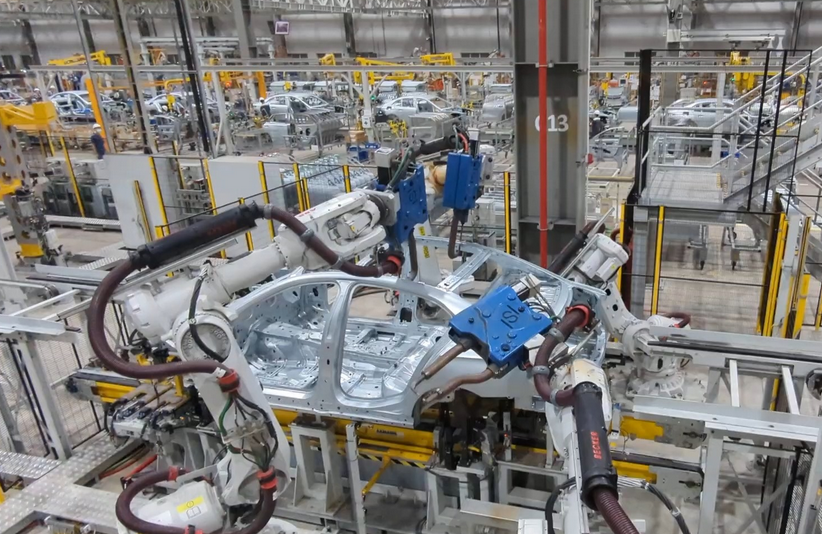

汽车零部件装配:完成轮胎、座椅、挡风玻璃等大型部件的精准对位与安装,确保装配质量。

食品加工:处理形状不规则、易损伤的农产品(如水果、肉类),进行分级、切割或包装。

四、技术挑战与未来趋势展望

尽管已取得长足进步,3D视觉引导技术仍面临一些挑战:如对高反光、透明物体(如玻璃、亮面金属)的成像困难;复杂场景下的点云处理速度与实时性平衡;以及极端环境下的系统稳定性等。

展望未来,技术发展将呈现以下趋势:

软硬件深度集成与优化:更智能的专用芯片(如AI视觉处理器)将嵌入相机,实现前端实时处理,降低延迟。

AI与3D视觉的深度融合:深度学习算法将更广泛地应用于点云分割、位姿估计和抓取点预测,提升系统对未知物体和极端场景的泛化能力。

成本下探与普及化:随着技术进步和规模化应用,系统成本将持续降低,使中小型企业也能受益于此项技术。

结语

总而言之,3D视觉引导技术通过赋予机器人真正的三维空间感知与理解能力,彻底突破了自动化抓取长期面临的“无序”与“精准”难以兼得的困局。它不仅是机器视觉从“二维”到“三维”的一次升维,更是智能制造向柔性化、智能化演进的关键使能技术。随着技术的不断成熟与成本的持续优化,3D视觉引导必将成为智能产线中不可或缺的“智慧之眼”,驱动整个制造业向更高水平的自主与智能迈进。

从冲突到协同:解析3D视觉引导中多相机干扰的消弭策略