在青岛某精密铸造厂,质检员老王正为一批出口阀门件发愁——传统卡尺无法测量内腔曲面尺寸,三坐标检测效率仅5件/小时。当生产线换上搭载3D视觉的在线测量站后,情况彻底反转:每秒捕获30万点云数据,0.02mm级精度自动判定百余项尺寸,不良品实时拦截。更关键的是,这套系统投入成本仅相当于传统方案的1/3。

这正是当前中小制造企业的真实写照:面对日益严苛的尺寸公差要求(如汽车件±0.1mm、医疗部件±0.05mm),传统检测手段已力不从心。而工业级3D视觉测量技术,正以高效率、零接触、全尺寸覆盖的优势,成为中小企业质量管控的破局利器。

一、三大核心场景:直击中小企业检测痛点

场景1:复杂曲面工件全尺寸把关

某汽车涡轮增压器壳体制造商曾受困于人工抽检:

叶轮流道曲面无法用卡尺测量

抽检率不足10%导致批量报废

部署3D视觉方案后:

✔ 线激光扫描2秒获取完整点云模型

✔ 自动比对CAD数模生成色谱偏差图

✔ 关键曲面轮廓度控制至±0.03mm

成效:全检替代抽检,月度报废损失降低85%

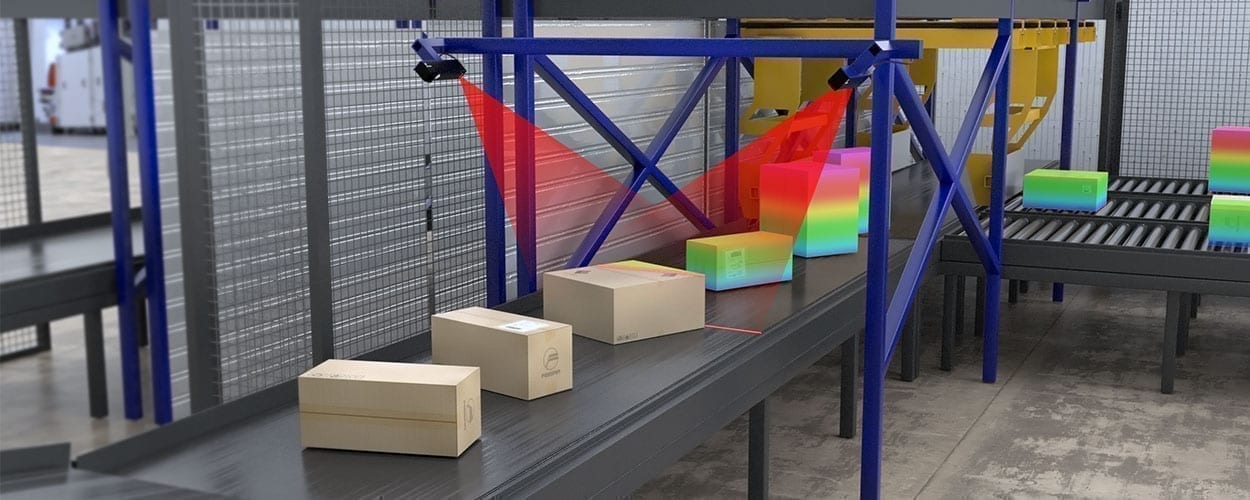

场景2:柔性产线的动态测量

某家电配件厂承接多品种订单,原有检具更换耗时:

切换产品需调整机械定位装置

检测节拍超3分钟/件

改造方案核心:

✔ 3D相机自动识别工件类型

✔ 测量程序智能调用对应标准

✔ 兼容12种规格件混线检测

成效:单件检测时间压缩至40秒,换型实现“零切换”

场景3:高温/危险环境无人化检测

某耐火材料企业面临痛点:

烧成砖体温度超600℃

人工测量易烫伤且数据波动大

创新方案突破:

✔ 抗热辐射相机在高温区直接成像

✔ 自动补偿热膨胀导致的尺寸偏差

✔ 实时监控砖体收缩率波动

成效:产品一致性提升至97.5%,年减少高温作业风险工时3000小时

二、技术突破:为何现在正是升级良机?

突破1:精度与效率兼得

新一代条纹结构光技术实现“微米级精度+秒级速度”:

±0.02mm测量精度(相当于头发丝1/4)

单次扫描覆盖300×400mm区域

点云分辨率达0.01mm(较传统提升5倍)

典型案例:某精密齿轮厂采用在线式测量,齿轮啮合面齿形误差检测速度达6秒/件,较三坐标检测效率提升20倍

突破2:强抗干扰能力

通过多光谱融合与深度学习算法:

克服金属反光(如铝合金轮毂)

穿透黑色吸光材质(如橡胶密封件)

稳定识别油污/水渍表面(机加工现场实测)

突破3:低成本快速部署

模块化方案显著降低门槛:

标准测量单元投入15-30万元(仅为激光跟踪仪1/5)

图形化软件平台支持“拖拽建模板”

普通工人经1天培训即可操作

三、落地效益:中小企业改造实录

| 案例类型 | 改造前痛点 | 3D视觉方案亮点 | 量化成效 |

| 汽配制动盘 | 人工抽检漏判率18% | 360°全自动扫描 | 不良品流出率降至0.3% |

| 电子连接器 | 针脚共面度难检测 | 0.01mm级微距成像 | 客户投诉下降90% |

| 塑料件变形 | 冷却后尺寸回弹 | 热变形补偿算法 | 材料浪费减少35% |

| 钣金冲压件 | 孔位偏差导致装配卡滞 | 在线实时测量+数据追溯 | 产线停线时间减少70% |

当国际客户要求提供全尺寸检测报告时,您的工厂是否还在用抽检赌质量? 工业3D视觉测量技术已不再是高端实验室的专属。它如同为生产线装上高精度数字卡尺,让中小制造企业以单台CNC机床的投入,构建起媲美大厂的质量控制体系。

特别提示:青岛及山东多地政府针对“质量数字化改造”提供专项补贴,部分项目最高可覆盖设备投入的50%

我们为青岛企业开放免费测量demo服务:

① 提供待测工件(1-2件)

② 48小时内获取《三维数字检测报告》

③ 附赠《ROI测算表》——精准量化您的质量成本节约空间

让看不见的尺寸缺陷无处遁形,让每一件出厂产品都经得起微米级考验。