±0.03毫米的精度,50%以上的人力节省——在青岛某汽车配件厂的压铸车间里,一台搭载3D视觉的协作机器人正游刃有余地穿梭于高温设备之间。

深夜的轴承生产线上,最后一批滚子轴承正进入精加工工序。操作员老张注视着新来的“同事”——一台搭载3D相机的协作机器人轻巧地抓起金属环件,精准送入数控机床卡盘。

“以前这位置每班要站6个人,现在只需1人巡检。”他感慨道。在弥漫着切削液气味的车间里,机器人手臂稳定移动,重复着曾让工人腰肌劳损的动作。

01 中小制造企业的上下料困境

当前制造业普遍面临三重压力:招工难、成本高、环境差。尤其上下料这类重复性高、附加值低的工序,在中小企业中仍大量依赖人工。

在二线城市的工厂里,车间常充斥着刺鼻气味与设备噪音,地面油污湿滑。传统工业机器人因部署空间大、编程复杂、需加装防护栏等问题,难以在有限空间和既有产线中灵活应用。

更现实的是人工局限:高温件搬运导致烫伤风险(如压铸件温度达200℃以上)、精密元件抓取时手部抖动、夜班疲劳引发的漏操作等。一家汽车零部件企业就曾因此面临过年节期间30%的产能下滑。

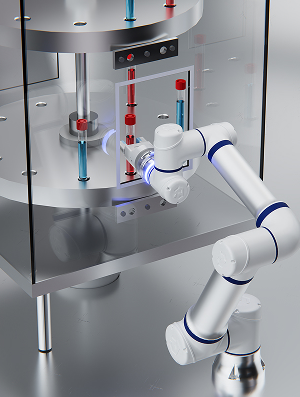

02 技术破局:3D视觉赋能协作机器人

协作机器人结合3D视觉的技术方案,正成为破解中小企业上下料难题的钥匙。其核心优势体现在三方面:

精准空间感知

3D视觉系统通过激光雷达或结构光技术,实时构建物体三维点云模型。即使在反光、油污或堆叠无序场景下,也能识别工件位置与姿态。某轴承企业应用后,抓取定位精度稳定在±0.05毫米,远超人工操作的稳定性。

安全人机协同

协作机器人内置力矩传感器,碰撞瞬间可自动停机。青岛某冲压厂在未增设防护栏的情况下,实现机器人与工人共享作业空间。当人员进入设定区域时,机器人自动降速运行,彻底消除机械伤害风险。

柔性部署能力

采用图形化编程和拖动示教技术,普通工人经1小时培训即可调整机器人动作轨迹。一家机加工企业在产品换型时,仅用15分钟就完成了新工件抓取路径的更新。

03 跨行业落地案例:看得见的效益提升

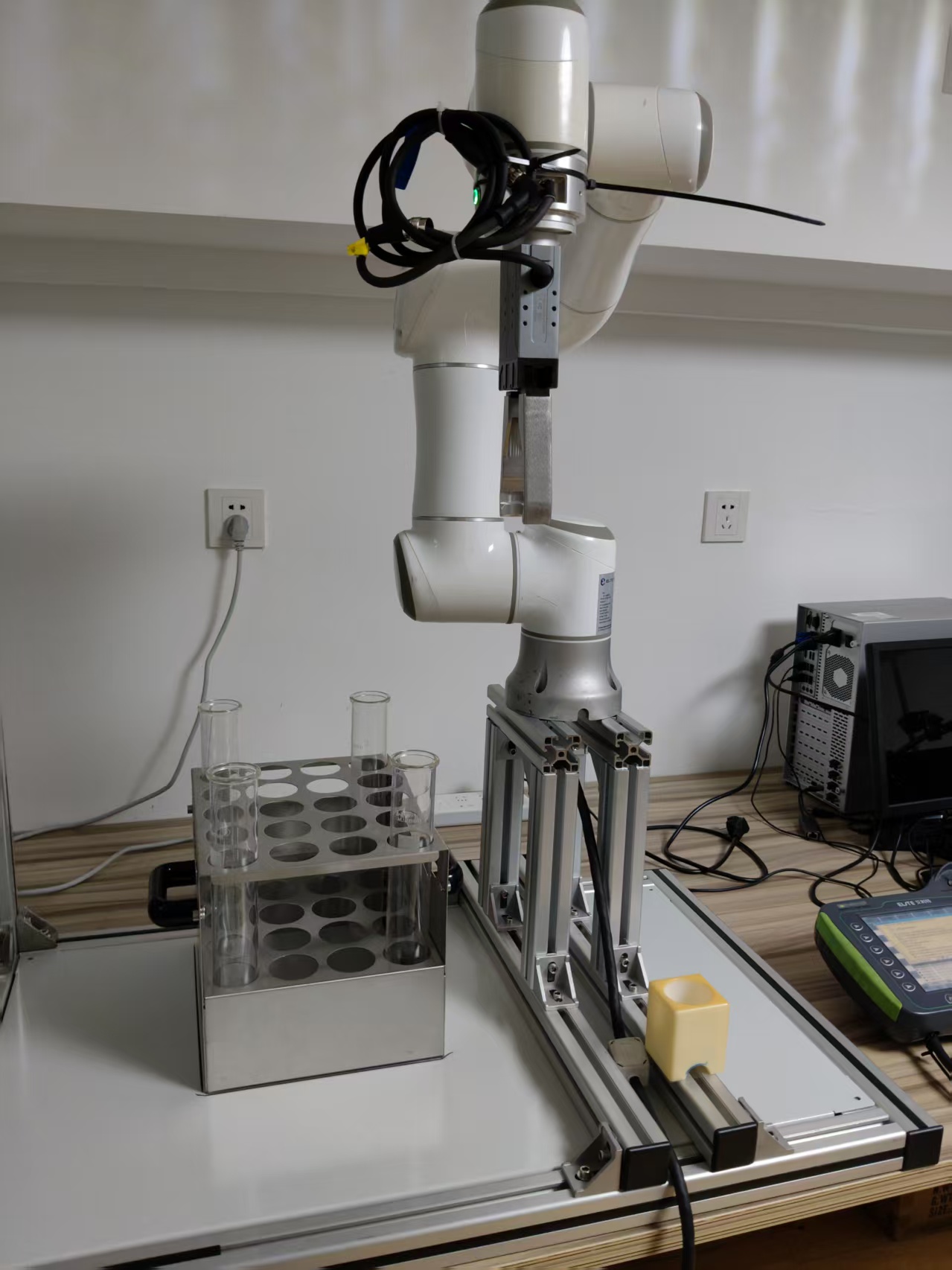

机加工行业:轴承上下料革命

某轴承制造商在密集排列的数控机床间部署30余台协作机器人。每台机器人服务两台机床,末端加装自适应夹爪,可稳定抓取直径20-80mm的轴承环件。

成效:单条产线人工从6人减至1人,工时节约59%,15个月收回投资。

汽车零部件:压铸件高温搬运

传统人工搬运压铸件面临高温烫伤风险。某企业采用协作机器人对接三轴机械臂,从压铸机取件后移载至冷却台,再转运到冲床去毛刺。

成效:单件处理时间压缩至12秒,工伤事故归零,效率提升20%。

半导体制造:塑封无人化操作

半导体塑封车间存在有害气体,人工操作需佩戴防毒面具。协作机器人配合快换法兰,完成引线框架取放、树脂料框转移等动作。

成效:单站节省2名人力,效率提升20%,投资回收期缩短至12个月内。

不同行业协作机器人上下料应用效果对比

| 行业 | 典型工件 | 人力节省 | 效率提升 | 回收周期 |

| 机加工 | 轴承、轴套 | 5人/产线 | 20%-30% | 12-15个月 |

| 汽车部件 | 压铸件、离合器 | 2-3人/工位 | 20% | 8-12个月 |

| 电子半导体 | 引线框架、晶圆 | 1-2人/设备 | 15%-20% | 10-12个月 |

04 商业价值:小投入撬动大回报

对中小企业而言,协作机器人方案的核心价值在于低门槛、快回报、高弹性:

降本增效:平均减少每工位1.5-2人,效率提升15%-30%,年直接人力成本下降超10万元/台

质量跃升:某汽车零件厂引入后产品不良率下降70%,客户投诉减少85%

柔性扩展:立柱安装、倒装等灵活部署方式,适应80%现有产线布局,无需大规模改造

投资回报周期普遍在8-15个月。以一条配置3台协作机器人的产线为例,设备投入约40万元,年节约人力成本逾30万元,额外获得质量损失减少约15万元。

05 实施路径:三步走策略

中小企业推行上下料自动化,建议采用渐进式路径:

1. 单点突破

选择高痛点工位启动:优先考虑高温、高危或招工难的工序(如压铸取件、机床装卸)。采用1台机器人试点,验证技术适配性。

2. 产线集成

打通设备通信协议:实现机器人与数控机床、冲压设备的信号互联。某企业通过PLC信号触发机器人动作,使上下料节拍与加工时间精准匹配。

3. 全链优化

结合WMS/MES系统:当多台机器人协同作业时,通过中央调度系统优化任务分配。某案例中AGV与下料机器人联动,使物料周转效率提升35%。

在青岛西海岸的某自动化产业园内,新改造的产线正全速运转。3台搭载3D视觉的协作机器人组成无缝协作网络:首台从料框精准分拣毛坯件;第二台完成机床上下料;末台将成品码垛。

车间主任指着实时看板数据:“过去这条线需要12人三班倒,现在只需3人巡检。更关键的是——我们再没因工人中暑停产过。”

随着3D视觉精度突破至0.03mm级,以及AI算法对复杂工件的自适应抓取能力增强,协作机器人正从“替代人手”向“超越人眼”进化。

当您的设备需要更灵巧的“双手”,当您的产线期待更智慧的“伙伴”,专业级3D视觉协作方案已准备好,为青岛制造企业开启智造新篇章。