车间里弥漫着机油和金属粉尘的混合气味,三台CNC机床前空无一人,只有一支机械臂在灯光下安静、精准地执行着上下料任务。

而在三米外的操作台边,技术员老王正通过平板电脑监控着整个车间的生产数据。

三个月前,这里还需要三名工人三班倒,如今只需他一人值守。

在中小制造企业的生产线上,人工上下料作业面临多重困境:招工难导致用工荒频繁出现,重油污、噪音大的环境造成员工流失率高,人工操作节拍不稳定导致设备利用率不足,传统工业机器人又因成本高、编程复杂让企业望而却步。

针对这一痛点,融合协作机器人与工业3D视觉的上下料解决方案正在全国各地的工厂中创造着惊人改变。

01 协作机器人如何解决中小企业的核心痛点?

中小制造企业自动化转型面临三大门槛:成本敏感度高、技术力量薄弱、生产柔性要求高。协作机器人上下料方案的价值恰恰针对这些痛点展开。

协作机器人开创了人机共融的工作方式,它能在无物理围栏的环境中与工人并肩作业。当发生意外碰撞时,系统能自动触发减速停机,符合ISO/TS 15066等国际协作安全标准。

极简编程大幅降低使用门槛。技术工人通过手动拖动机械臂即可完成路径示教,系统自动记录力反馈数据,将经验转化为可执行的参数模型。

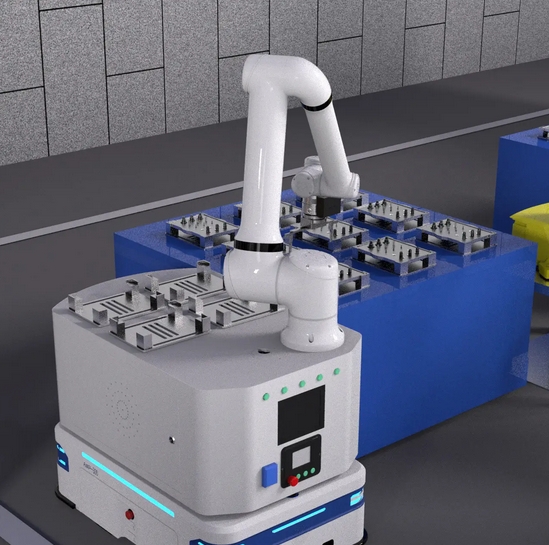

在部署方面,轻量化设计与灵活部署优势明显。新一代协作机器人自重比传统工业机器人减轻50%,支持地面安装、吊装、移动平台搭载等多种方式,能快速集成到现有生产线中。

投资回报周期短是关键优势。实践数据显示,在注塑零件处理、钻孔等场景中,协作机器人方案可实现8-16周的投资回收周期,大幅降低中小企业的决策风险。

02 工业3D视觉:上下料精准度的革命性突破

传统人工上下料面临精度与一致性瓶颈,而工业3D视觉系统为协作机器人装上了“智慧之眼”。

2D+3D融合技术成为行业新趋势。领先的视觉系统将2D色彩分析与3D形态重构深度融合,可同时检测颜色差异(脏污、异色)和形态缺陷(凹坑、凸起、缺料),实现全场景覆盖。

在汽车零部件上下料应用中,3D视觉系统展现出卓越性能:工作距离达1700-3000mm,引导精度稳定在±0.5mm以内,视觉节拍最快可达2秒,满足高速生产线需求。

流程复用技术显著降低硬件成本。一套视觉系统可依次服务于最多16个工位,将定位、检测、测量等功能集成于一体,大幅减少相机数量和系统复杂度。

AI赋能的视觉系统进一步简化部署流程。最新系统采用预训练模型和示例训练模式,仅需5-10张标注图像即可完成一个新任务的训练,彻底改变传统视觉系统复杂耗时的编程模式。

03 落地案例:中小企业的效率变革实录

案例一:机加工车间蜕变

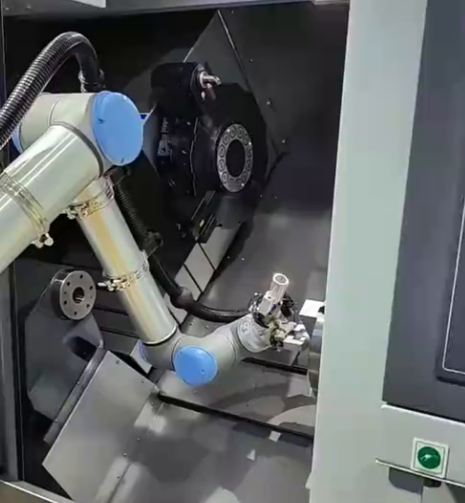

某铝型材厂面临测试工段招工难问题。解决方案采用单台协作机器人配合3D视觉系统,实现对三台扩孔机的自动上下料与检测结果记录。成效显著:节省一名全职人力,机器人可白晚班连续生产,产能提升两倍,同时彻底消除了人机深度交互的安全隐患。

案例二:汽车零部件厂升级

在油污重、气味刺鼻的汽车换挡杆生产车间,协作机器人穿上防护服执行CNC上下料任务。单台机器人服务两台机床,末端夹具一次抓取四支料棒,使生产效率提升20%,人工只需负责收料。当产品批次切换时,快速调用预设程序并微调点位即可投入生产,投资回报周期缩短至8-12个月。

案例三:柔性物流码垛系统

某食品包装企业面临多规格包装箱码垛难题。部署搭载3D视觉的协作码垛机器人后,系统可自动识别不同尺寸箱体并优化垛型。方案节省传统隔离围栏所需空间,部署成本降低40%,通过图形化编程平台,普通工人经简单培训即可调整码垛模式。

04 零编程时代:快速部署的关键突破

协作机器人上下料方案的最大突破是实现“零编程”部署。操作人员不再需要掌握复杂编程语言,通过三种直观方式即可快速设置任务:

拖拽示教:手扶机械臂完成动作轨迹录制,系统自动生成运动路径。

图形化流程设计:通过平板电脑拖拽功能模块,像搭建积木一样构建工作流程。

视觉引导自学习:3D视觉系统自动识别工件位置,无需人工坐标标定。

这种操作革命使中小制造企业摆脱了对专业机器人工程师的依赖,普通技术工人经过简单培训即可操作和维护系统,大幅降低人才门槛和持续运营成本。

05 为什么投资回报如此惊人?

协作机器人上下料方案的经济价值来自四个维度的效率提升:

直接人力替代:在典型三班制生产中,单台机器人可替代2-3名工人。某汽车零部件厂部署后,从三人轮班减至一人值守。

设备利用率提升:机器人可24小时连续工作,某工厂产能从700件/天提升至900件/天。

质量损失降低:上下料精度达±0.01mm,产品合格率提升显著。

空间优化创收:紧凑型设计节省车间面积,某企业利用释放空间增加两条产线。

成本结构更趋优化:基本配置方案成本控制在5-8万元区间,多数案例在6-15个月内收回投资,注塑浇口处理等场景甚至实现8周超短回报周期。

全球先进制造技术推陈出新,协作机器人上下料方案已在全球数千个工厂验证成功。位于青岛的某精密部件厂引进该系统后,原本需要三人操作的CNC产线如今只需一名技术员监管多台设备,夜间实现完全无人化生产,产品不良率下降35%。

青岛地区的设备制造商、非标自动化集成商及产线改造服务商们:当您的客户还在为招工难和效率瓶颈困扰时,一套融合工业3D视觉的协作机器人上下料方案,可能就是打开高效智造大门的钥匙。