在中小企业的仓储与产线末端,拆码垛作业长期面临招工难、效率低、空间受限的困境。传统工业机器人因部署成本高、灵活性不足难以渗透,而人工操作又面临劳动强度大、低温/粉尘环境危害、多品种切换慢等痛点。协作机器人(Cobot)与3D视觉技术的融合,正为这一“最后一米”难题提供高性价比的破局之道。

中小企业拆码垛的四大典型痛点

人力依赖过重:低温冷库码垛招工困难,人工效率随工作时长显著降低,失误率攀升;

柔性严重不足:多规格纸箱混码依赖人工规划垛型,切换产品时需重新示教,停机损失大;

空间部署受限:传统机械臂需预埋地基与安全围栏,挤占中小企业本已紧张的车间面积;

质量波动失控:人工搬运易造成箱体磕碰,麻袋/圆桶等异形物堆放不齐导致运输坍塌。

技术破局:协作机器人+3D视觉的实战优势

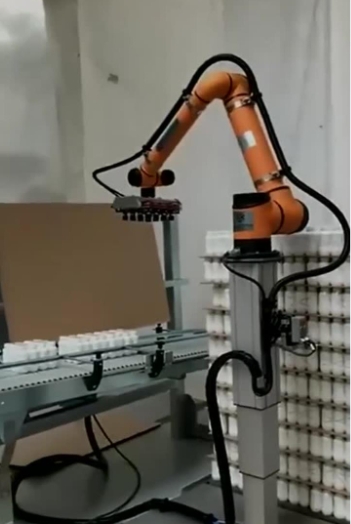

1. 极简部署:轻量化设计打破空间枷锁

物理轻巧:整机自重<40kg,支持桌面安装或移动底座,无需改造地基,220V电源即插即用;

安全无围栏:关节力矩传感器实现碰撞毫秒级刹停,工人可贴身协作,特别适合AGV接驳区等狭窄空间。

2. 智能感知:3D视觉赋能复杂场景

多SKU无序混码:通过3D相机实时重建纸箱/麻袋点云模型,AI算法自动规划最优抓取顺序与垛型,支持千种箱型免注册识别(即使表面有胶带、扎带干扰);

高精度定位补偿:动态校正AGV运载托盘的位置偏移,解决人工放料不准导致的抓取失败问题。

3. 零门槛操作:拖拽式编程解放人力

动作复刻:工人手动拖动机械臂完成一次轨迹,系统自动记忆并优化路径,无需代码基础;

图形化任务编排:通过流程图模块设置垛型规则、更换夹具指令,5分钟切换新产品任务。

三大行业实证:降本增效看得见

▶ 案例一:医疗冷链无人化拆码垛

痛点:疫苗企业需在2-8℃冷库作业,人工效率下降40%,且健康风险高;

方案:协作机器人集成3D视觉与真空吸具,对接AGV完成冷库自动拆垛/码垛;

成效:

→ 替代6名低温作业工人,人力成本降低70%

→ 24小时连续运行,出货效率提升30%

→ 箱体零压损,产品合格率100%。

▶ 案例二:五金配件多规格混码

痛点:小型五金厂每日处理20+种规格纸箱,人工混码易错且托盘空间利用率仅65%;

方案:3D视觉引导机器人实时计算最优垛型,按“大箱在下、小箱填缝”原则自动混码;

成效:

→ 空间利用率提升至92%,年节省物流成本超15万元

→ 扫码校验确保标签朝外,出库错误率归零。

▶ 案例三:日化行业料箱精准拆垛

痛点:料箱紧密堆叠无缝隙,人工叉车取箱易碰撞,且夜间照明不足影响精度;

方案:高动态范围(HDR)3D相机抗光干扰,定制嵌入式吸盘实现毫米级抓取;

成效:

→ 9层料箱拆垛成功率>99.9%,0箱体损伤

→ 替代3班倒作业,年节省人工成本45万元。

为什么中小企业更应选择协作机器人方案?

| 指标 | 传统方案 | 协作机器人方案 |

| 部署周期 | 8~12周 | 1~2周 |

| 单站投入成本 | 50万+ | 10万~25万 |

| 投资回收周期 | 18~36个月 | <12个月 |

| 空间占用 | 需8㎡围栏区 | <2㎡无围栏 |

| 人员技能要求 | 专业工程师 | 普通工人培训1天 |

数据来源:行业典型客户实践

技术演进:拆码垛智能化的未来方向

自学习垛型优化:AI基于历史数据预测纸箱变形量,动态调整抓取力度与码放顺序;

跨设备协同:机器人与AGV、WMS系统深度联通,实现“来料-拆垛-分拣-码垛”全链无人化;

强抗干扰视觉:抗反光金属贴膜、黑色麻袋边缘识别等算法突破,适配更多工业场景。

为设备商与集成商赋能

我们专注工业3D视觉技术,为自动化合作伙伴提供拆码垛场景全栈支持:

✅ 高适应性3D成像—— 解决深筐抓取、高反光表面、密集堆叠等成像难题;

✅ 智能规划引擎—— 内置混码/续码/排拆等20+种算法模板,快速匹配客户工艺;

✅ 一站式交付保障—— 从传感器选型、夹具定制到系统联调,14天落地验证。

专业团队为您定制高回报率升级路径!

协作机器人拆码垛不再是大型物流中心的专属配置。通过轻量化部署、智能感知与人机协同,中小企业同样能以极低风险投入打通仓储自动化的“最后一米”,让成本可控、效率可见成为竞争新底线。