青岛某汽配厂曾因招不到搬运工面临停产,如今其曲轴产线却以60秒/件的节拍24小时运转——改变源于一套会“思考”的3D视觉引导系统。

在金属加工车间里,老师傅们弯腰搬运十几公斤重的曲轴;在电子装配线上,年轻质检员因重复劳作离职率高达80%;在阀门铸造厂,人工上料误差导致季度报废损失超百万...这些场景正成为压垮中小制造企业的“最后一根稻草”。

当招工难撞上订单波动,柔性化、快部署、高回报的3D视觉机器人上下料系统,正成为中小企业打破困局的新引擎。

01 人力之殇:中小企业难以承受的上下料成本

某汽配工厂的车间主任算过一笔账:每条曲轴产线配置8名搬运工,三班倒人力成本占生产成本18%,而年轻人入职平均7天便离职。这折射出当前中小企业面临的三大痛点:

高危重负:30公斤曲轴搬运导致工伤率攀升,某厂年赔偿金超60万

精度失控:人工放置±5mm的位置误差,使机床磨损率增加40%

柔性不足:多品种混线生产时,换型调试耗时长达2小时

更严峻的是,某冲压件企业因夜班疲劳作业,误将工件反向放入机床,导致200万设备损毁7。当风险与成本突破临界点,传统模式已走到尽头。

02 技术破壁:3D视觉的四大颠覆性优势

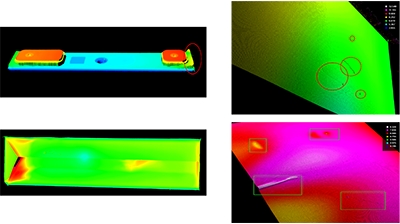

视觉之眼:从“看不见”到“看得透”

深框透视:采用多光谱成像技术,穿透防锈纸和塑料薄膜,精准定位料框底层轮毂

反光征服:蓝光结构光技术消除铝合金件镜面反射,定位精度达±0.3mm

动态捕捉:0.1秒曝光冻结传送带振动,解决薄至5mm法兰件的成像模糊

智能决策:从“机械手”到“思考者”

智能避障:自动计算抓取角度,规避料框碰撞,清筐率提升至99.8%

无序治理:点云聚类算法识别散乱棒料,配合topple功能实现100%清筐

自学习系统:新增工件型号时,20分钟完成模型训练

青岛某阀门厂的实践印证:系统上线后不仅将机床利用率提升35%,更使产品合格率从87%跃升至99.2%。

03 实战案例:多行业验证的轻量化方案

案例1:汽配曲轴重生记

面对30公斤曲轴的深框堆叠难题:

双3D视觉系统引导机器人实现360°无死角抓取

动态规划抓取路径避开干涉区域

60秒/件节拍替代8名搬运工

系统通过MES实时监控设备状态,意外停机减少70%。

案例2:精密阀体蜕变之路

在九种规格阀体混线生产的车间:

Eye-in-hand相机随动机器人末端,精准识别反光工件

视觉系统自动区分毛坯与成品件

千件/小时产能使成本直降50%

当检测到最后一工件时,自动通知换料保障连续生产。

案例3:电机定子智取术

针对紧密排列的定子铁芯:

3D粗定位+2D精定位双系统协同

电磁夹具自适应多种规格

±0.3mm放置精度达行业顶尖水平

该项目使浙江某企业获得电动车巨头二级供应商资质。

04 落地指南:中小企业三步突围法

阶段 | 实施策略 | 价值锚点

▶ 单点突破 → 选择返工率最高工位 → 移动式方案免产线改造

(青岛钣金企业投入15万,9周回本)

▶ 数据筑基 → 积累三月缺陷图谱 → 定位前三大工艺漏洞

▶ 系统融合 → 对接PLC/MES系统 → 实现质量-设备闭环控制

柔性部署方案支持:

✓ 模块化扩展:从单工作站到整线改造渐进投入

✓ 旧线兼容:最大程度利旧现有机器人与机床

✓ 云监控:手机端实时查看产线状态与OEE指标

当山东某农机配件厂用3D视觉系统接下欧美大单时,老板在验收单上写道:“这套系统抓取的不只是工件,更是我们活下去的机会。”

在青岛工业腹地,一场静默的革命正在发生:曾需百万投入的智能技术,如今通过轻量化3D视觉方案,正转化为中小企业触手可及的生产力。当一套系统的价格低于两名搬运工的年薪,投资回收周期缩至6个月,自动化已从奢侈品变为生存必需品。

【技术贴士】

新一代3D视觉系统已实现:

✓ 粉尘环境IP65防护等级稳定运行3

✓ 断电后自动续检功能

✓ 图形化编程界面,免代码调试

工业智能化的竞赛没有旁观席——你的下一台机器人,可能正凝视着改变命运的契机。