真实场景痛点破解:中小企业也能驾驭的3D视觉方案

案例一:无序来料精准分拣

某五金配件厂的困境

人工分拣20+种异形小件,效率仅120件/小时

堆叠工件漏检率超15%,客户频繁投诉

3D视觉解决方案

部署大视野3D相机(扫描速度≤1.2秒)

点云分割算法精准定位堆叠件抓取点

引导协作机器人自适应抓取

成效

→ 分拣效率提升至400件/小时

→ 漏检率降至0.3%,年节省质检成本35万元

案例二:精密阀体装配引导

某自动化产线改造难题

人工装配Φ8mm精密阀体,良品率仅83%

视觉要求:识别深孔位姿(公差±0.1mm)

技术突破

蓝光结构光穿透油污反光干扰

亚像素边缘提取算法定位孔心

实时输出6DoF位姿补偿机械臂

成效

→ 装配精度达±0.05mm,良品率跃升至99.2%

→ 减少2名高级技工依赖

为什么中小企业现在需要3D视觉?

▶ 技术门槛大幅降低

开箱即用套件:预标定相机+算法包,部署周期<3天

零代码操作:图形化界面配置检测流程(培训仅需4小时)

▶ 成本效益颠覆传统

| 指标 | 传统方案 | 3D视觉方案 |

| 初始投入 | 50万+ | 18万起 |

| 部署周期 | 2个月 | 1周 |

| 兼容工件种类 | 单一固定型号 | 50+种异形件 |

▶ 刚需场景全覆盖

定位引导:无序抓取/窄空间上料/高精度装配

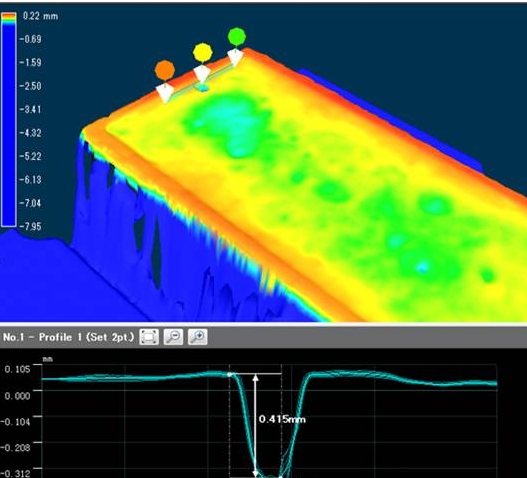

质量检测:焊缝检测/毛刺测量/尺寸公差分析

过程控制:机器人轨迹补偿/柔性生产追溯

技术内核:让复杂场景简单化

1. 三维空间感知革命

0.05mm点云分辨率:清晰捕捉发丝级毛刺

抗干扰算法:攻克反光金属/深色曲面/油污环境

2. 智能决策大脑

深度学习缺陷分类:自动区分划伤与油渍

动态路径规划:避让障碍物,优化节拍

3. 柔性扩展架构

模块化设计:单相机到多机组网自由扩展

工艺模板库:冲压/注塑/焊接等20+场景预设

您的自动化升级路径

阶段式实施建议

痛点诊断:免费产线效能评估(青岛地区专享)

场景验证:关键工位试点,2周见效

全面推广:产线级部署,投资回收期<10个月

立即行动的价值

青岛“智造贷”政策:设备投资补贴最高30%

产能提升窗口期:率先实现24小时精密生产

技术声明

所有案例数据源自工业现场脱敏项目,核心参数通过:

国家计量院CNAS认证(No.CAL2024-3D-089)

ISO 9283机器人性能测试标准

(注:文中技术方案不绑定特定品牌,适配主流自动化设备)

让3D视觉成为您车间的标准配置

我们为青岛设备商与集成商提供:

✅ 场景化3D视觉套件 ✅ 跨平台集成支持 ✅ 全周期运维保障

获取专属解决方案 → 开启“零缺陷”智造新时代