还在为机器人上下料的"死板"与"低效"头疼吗?传统方案依赖精确定位工装,频繁换型调试耗时费力,复杂环境(反光、油污、无序堆叠)下更是束手无策。如何让机器人真正"看见"并"理解"复杂世界,实现柔性、高效的上下料?工业3D视觉正成为破局关键。

真实案例:某电机厂柔性装配线升级

青岛一家中型电机制造商面临产线升级挑战:需在有限空间内,实现多品种电机外壳(尺寸、形状各异)的机器人自动抓取上料,原有振动盘方案无法满足新产品导入需求,且工件表面油污、反光严重。

3D视觉解决方案带来的变革:

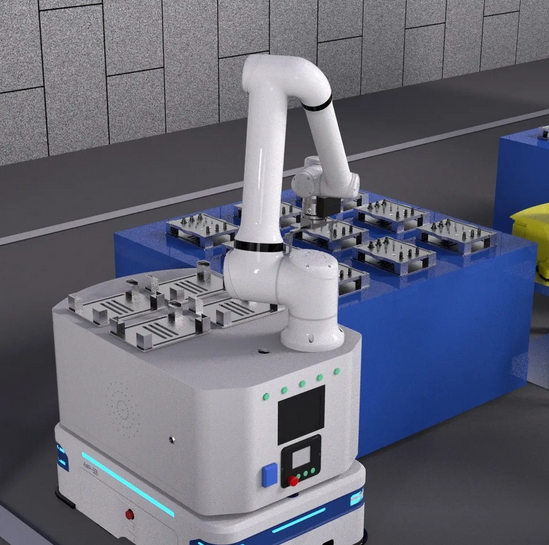

1.无序抓取,精准定位: 高精度3D视觉系统瞬间完成料框内无序堆叠工件的精确识别与定位,无论工件如何摆放、是否紧密贴合,机器人皆可稳定抓取。

2.抗干扰能手: 先进的视觉算法有效克服工件表面油污、反光干扰,确保在复杂工业环境下稳定运行。

3.柔性切换,快速响应: 新工件导入无需重新设计昂贵工装夹具,仅需软件调整识别参数,换型时间缩短70%以上,真正实现"一种方案,多品种适配"。

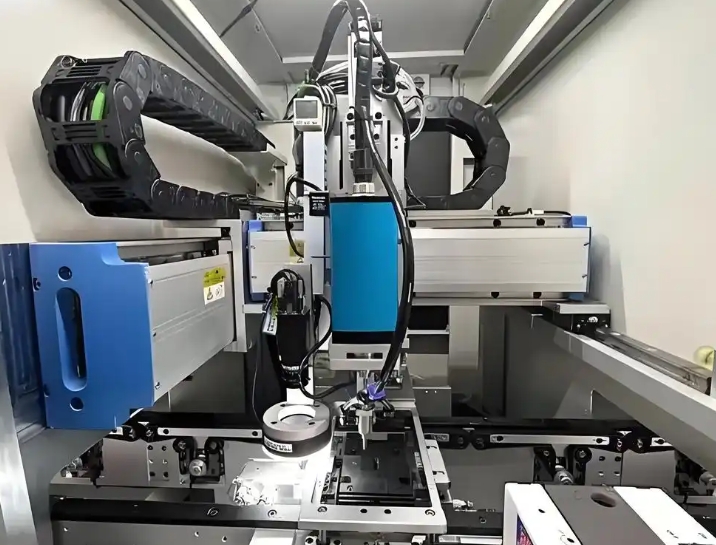

4.空间利用率提升: 紧凑型3D视觉传感器轻松集成于狭小机器人单元,无需改造原有工装布局,节省空间与改造成本。

客户价值显著:

人工替代: 成功替代2个工位人工上料,降低人力成本与管理压力。

良率提升: 视觉精准定位消除人工放置误差,装配关键工序不良率下降15%。

效率飞跃: 产线整体节拍提升20%,产能瓶颈有效突破。

投资回报快: 方案部署快速,预计2年内即可收回投资,为后续自动化升级奠定基础。

技术核心:不只是“看见”,更是“理解”与“决策”

我们的工业3D视觉方案,融合顶尖三维成像技术与深度学习算法,赋予机器人真正的“慧眼”:

高精度三维重建: 亚毫米级点云数据,精准还原工件表面空间信息。

鲁棒性识别算法: 有效应对反光、低对比度、油污、遮挡等工业现场常见挑战。

智能姿态估计: 准确计算工件在空间中的6D位姿(位置+旋转),引导机器人最优路径抓取。

无缝系统集成: 开放接口,轻松对接主流机器人品牌及PLC控制系统。

为什么选择青岛本土3D视觉服务伙伴?

深耕工业场景: 专注为设备商及自动化集成商提供核心3D视觉能力,深刻理解产线痛点。

方案成熟可靠: 方案经过大量工业现场验证,稳定性和适应性有保障。

本地化快速响应: 青岛及周边区域提供高效的技术支持与服务,保障项目成功落地。

定制化能力强: 针对不同工件特性、节拍要求、环境条件,提供最优性价比解决方案。

让您的机器人“看见”更广阔的未来!

无论是深色工件、反光部件还是油污环境中的无序抓取,工业3D视觉正成为中小企业提升自动化水平、实现柔性生产的必备利器。无需高昂投入与漫长周期,即可解锁机器人上下料的更高阶能力。

立即行动,开启柔性智造新篇章!