在青岛某精密注塑车间,质检员老王正用卡尺反复测量手机支架的装配间隙。突然生产线警报响起——一批支架因0.3mm的尺寸偏差导致整箱退货。这不是偶然事故,而是当前中小制造企业面临的尺寸失控困局:传统抽检漏判率高、接触式测量效率低、三坐标检测成本难以承受。当工业3D视觉测量系统入驻该车间后,100%在线全检的实现让产品不良率在两周内从3.7%降至0.02%。

一、破局之道:三组真实场景揭示测量革命

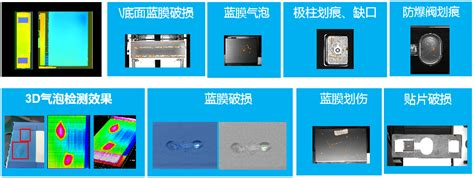

案例1:微型接插件“隐形缺陷”终结者

某电子厂生产USB-C接口时,传统投影仪抽检导致每月20万件针脚共面度超标品流入市场。部署高精度3D线扫相机后:

✅ 0.1秒/件 完成64个针脚的共面度、间距、翘曲度测量

✅ ±5μm 重复精度捕捉0.02mm的细微变形

✅ 自动分拣 系统实时拦截缺陷件

成效:客户投诉率下降98%,年避免损失超360万元

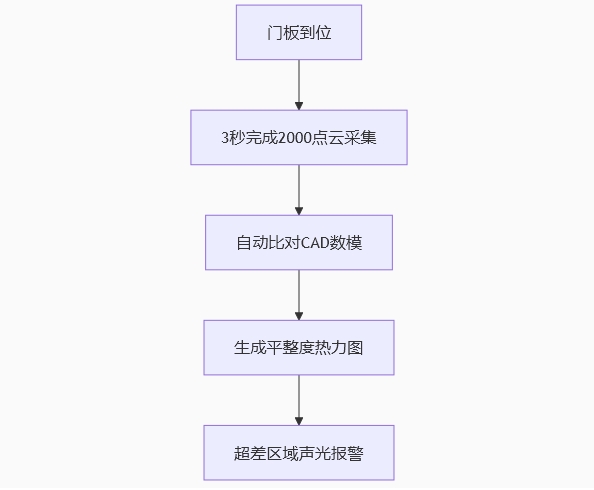

案例2:大型机柜“毫米级”装配闭环

某电气设备商组装2米高配电柜时,因门板平整度超差导致密封失效。人工测量单件耗时15分钟且漏检率高。采用大视野3D测量方案:

成效:装配一次合格率从82%升至99.6%,返工成本削减70%

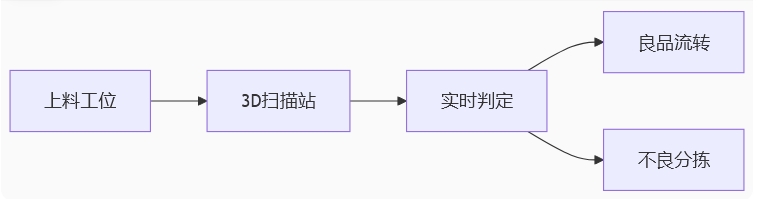

案例3:曲面零件“无接触”智检

某卫浴企业龙头阀体因曲面弧度偏差导致漏水,三坐标检测效率仅3件/小时。采用多视角3D重建技术:

旋转台配合4向扫描,2分钟获取完整点云

智能配准算法自动对齐设计模型

色差图谱直观显示±0.2mm超差区域

成效:检测效率提升40倍,漏水问题100%根除

二、技术内核:为何3D测量是成本与精度的平衡大师?

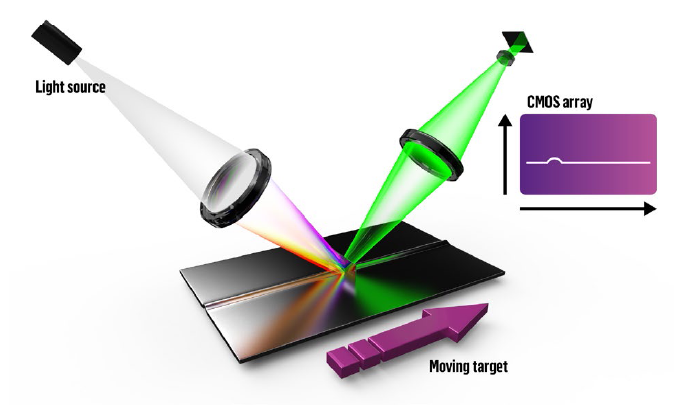

1. 硬件进化:让测量更“懂”工业现场

| 痛点 | 3D方案突破 |

| 金属反光干扰 | 蓝光激光抗反光技术 |

| 深孔/死角难捕捉 | 多相机协同扫描 |

| 震动环境影响 | 主动减振云台设计 |

2. 软件智脑:从数据到决策的跨越

智能滤波算法:消除工件表面油污、水渍干扰

基准自适应:兼容来料位置±30°偏转

SPC分析模块:自动生成CPK趋势图预警制程异常

3. 成本重构:精度与效益的共赢公式

| 检测方式 | 单件成本 | 效率(件/小时) | 可测维度 |

| 人工卡尺 | ¥1.2 | 60 | 2~3项 |

| 三坐标机 | ¥8.5 | 20 | 全尺寸 |

| 3D视觉 | ¥0.3 | 300+ | 全尺寸 |

三、落地指南:中小企业三步构建“零缺陷”体系

阶段1:关键尺寸突破

优先测量影响装配/功能的核心特征(如平面度、孔径、装配间隙)

→ 降低80%主要质量风险

阶段2:在线全检部署

→ 消除批量报废损失

阶段3:数据驱动优化

测量数据自动关联加工设备参数

预测刀具磨损趋势并提前更换

→ 良率持续提升15%~25%

四、您与完美尺寸的距离,只差一个3D视角

当某青岛轴承企业通过3D测量系统发现车床主轴微米级磨损时,生产部长惊叹:“过去报废10批零件才能发现的设备问题,现在第一批产品就预警了。” 这正是质量防线的前移——将事后补救转变为事前预防。

工业3D尺寸测量技术已突破“昂贵精密仪器”的刻板印象,成为中小企业可负担的质量守护者: