无需高昂投入,即可实现产线“眼睛”与“大脑”的协同升级

在工业自动化浪潮中,2D视觉引导技术凭借成熟的稳定性、高性价比和快速落地能力,持续成为中小企业提质增效的首选方案。尤其在产品定位、分拣上料、轨迹引导等核心场景,2D视觉以“小投入、快见效”的优势,助力企业突破人工效率瓶颈与质量波动难题。

一、为什么2D视觉仍是中小企业的“性价比之王”?

相较于3D技术,2D视觉系统结构更简单、部署成本更低,且在平面定位、字符识别、表面检测等场景中精度与效率优势突出。其核心技术在于:

亚像素级定位精度:实现±0.1mm的重复定位精度,满足精密装配需求;

毫秒级实时响应:匹配2000件/分钟的高速产线,无惧节拍压力;

强环境适应性:通过动态光源补偿与算法优化,克服金属反光、油污干扰等工业现场常见问题。

数据印证:90%的平面引导场景可通过2D方案高效解决,且投资回报周期仅6-12个月。

二、中小企业典型案例:2D视觉如何解决“真痛点”?

案例1:螺丝智能分拣与上料——告别人工翻找

痛点:某汽车部件厂需在产线切换60余种螺丝型号,人工分拣错误率高达5%,拖累整线效率。

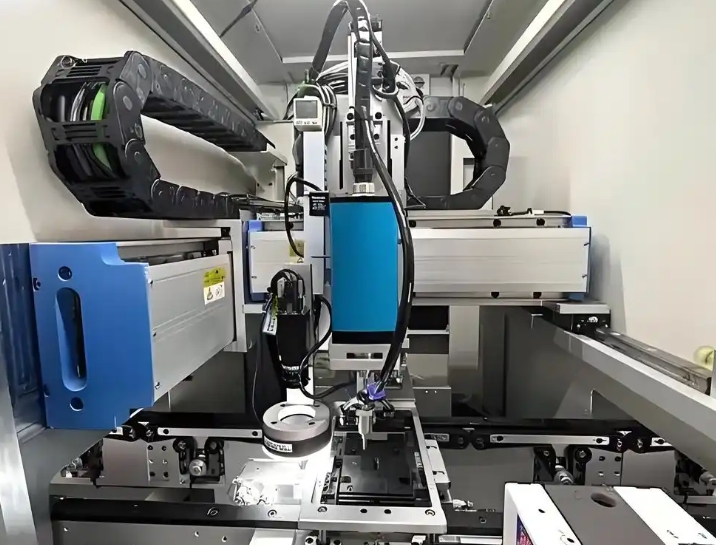

方案:2D视觉+机械臂协同系统,配备高分辨率相机与环形光源。

核心能力:

0.2秒内精准识别杂乱堆料中的目标型号;

动态补偿反光干扰,定位精度±0.1mm;

机械臂自动抓取准确率≥98%。

成效:

单工位人力成本↓80%,上料速度↑60倍(5分钟→5秒)。

案例2:冲压件圆弧轨迹去毛刺——高精度柔性加工

痛点:五金件去毛刺需沿复杂轮廓运动,人工操作一致性差,机器人示教耗时且无法适应多品类切换。

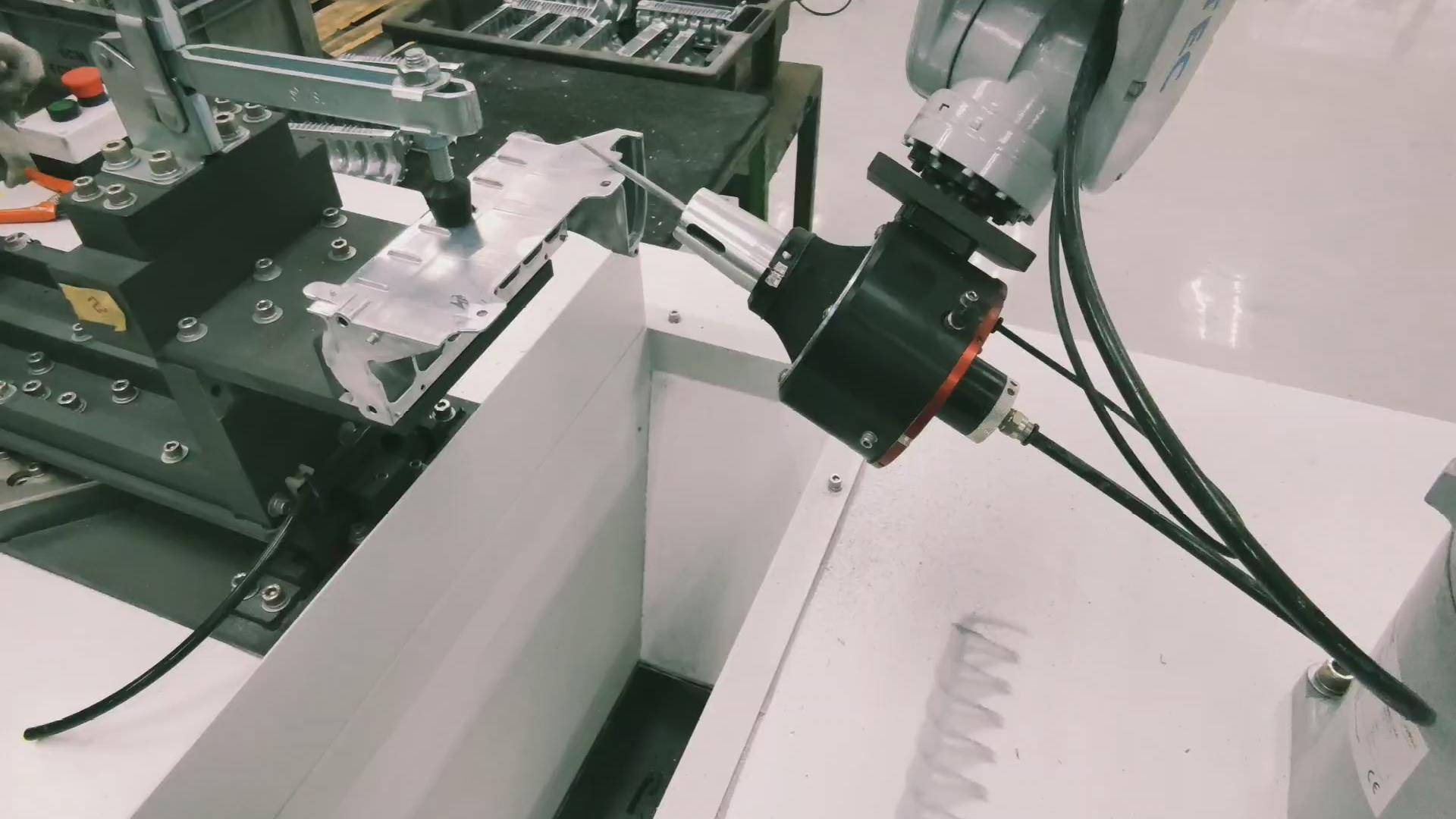

方案:2D视觉实时生成坐标点,引导机械臂执行“圆弧运动指令”。

关键技术:

手眼标定转换视觉坐标至机器人坐标系;

图像畸变矫正算法消除角度拍摄误差;

根据识别孔位生成4点坐标,驱动机械臂完成圆孔巡航。

成效:

换产调试时间缩短70%,良品率提升至99.5%。

案例3:料框内工件精准抓取——破解无序堆叠难题

痛点:汽车配件厂需从深框取杂乱堆叠的工件,传统方案易碰撞且节拍慢。

方案:集成测距功能的2D视觉系统(如VISOR® Robotic+Z技术)。

创新点:

结合2D成像与激光三角测距(范围150-2500mm);

实时输出工件平面坐标+深度信息,引导机械臂三维避障。

成效:

抓取周期缩短40%,碰撞风险归零。

三、技术突破:2D视觉的“智能进化”

近年算法革新大幅降低应用门槛:

小样本学习:仅需1张正常样本建立检测基准,解决缺陷样本稀缺问题;

分布式架构:单服务器管理20+相机,降低中小厂部署成本;

跨系统兼容:支持与PLC/MES无缝对接,预留3D升级接口。

四、中小企业落地指南:低风险、高回报的关键三步

单点突破:选择痛点最突出的工位试点(如关键装配定位位);

模块化部署:采用“视觉硬件+通用软件平台”组合,快速适配多场景;

生态协同:确保与现有机器人品牌(如发那科、库卡)及产线控制系统兼容。

经验验证:标准化2D项目平均2周完成集成,无需停产改造。

结语:以成熟技术叩开智能制造之门

对中小企业而言,2D视觉不是“过渡方案”,而是性价比与可靠性兼备的务实选择。它在平面引导、定位、检测领域的成熟度已历经千万次验证——当您的产线仍在为换型调试耗时、质检漏判率高而损失利润时,不妨让这双“精准永不疲倦的眼睛”重塑竞争力。

>> 青岛企业专属服务:免费申请产线视觉评估

(提供工件图片与节拍需求,3个工作日内获取定制化可行性报告)