在工业自动化浪潮中,机器人打磨以其能替代繁重、有害的人工作业而备受青睐。然而,许多企业在引入机器人打磨后却发现,实现稳定、高质量的批量化生产并非易事。其核心挑战在于工艺一致性——如何保证第一个工件与第一千个工件的打磨效果完全相同。这一难题根源于接触力控制、工具磨损、来料差异等诸多变量。本文将深入分析这些难题,并系统阐述以主动力控与3D视觉为核心的智能化解决方案,如何将机器人从一台“重复运动的机器”升级为“感知适应的工匠”,从而带来的显著优势。

一、 工艺一致性难题的根源剖析

要理解解决方案的优势,首先必须厘清问题的本质。机器人打磨的工艺一致性主要受制于以下三大难题:

1.“盲磨”与力控缺失: 传统机器人严格遵循预先设定的轨迹运行。然而,工件在夹具上的定位存在微米级误差,毛坯件本身也存在尺寸和形位公差。当一个不感知力的机器人以固定轨迹去打磨一个存在变异的工件时,其结果必然是:该磨的地方没磨到,不该磨的地方过磨了。这种“盲磨”状态,使得接触力波动巨大,是导致烧伤、变形、质量不均的首要原因。

2.工具磨损的动态影响: 打磨工具(如砂盘、砂带、百叶轮)是典型的耗材。在打磨过程中,工具的磨损会直接改变其有效直径、切削线速度以及与工件的接触面积。一个基于新工具设定的“完美”程序,在运行几个小时后,可能就因为工具磨损而变得不再适用,产品质量随时间的推移而持续劣化。

3.来料状态的不可预测性: 铸造、锻造等工艺产生的毛坯件,在加工余量上必然存在波动。机器人若无法感知这种波动,依然按照固定的深度或层数进行打磨,就会导致余量大的区域未能打磨到位,而余量小的区域则可能被磨伤,甚至破坏工件基体。

二、 核心解决方案:构建感知-决策-执行的智能闭环

面对上述难题,简单的轨迹编程已无能为力。现代解决方案的核心是赋予机器人“触觉”和“视觉”,形成一个能够实时感知并动态调整的智能闭环系统。

1. 主动力控:赋予机器人“柔顺之手”

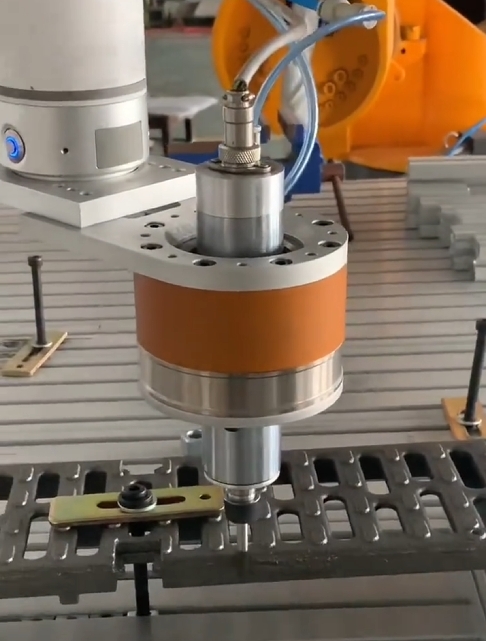

主动力控传感器,通常安装在机器人与打磨工具之间,能够实时、高频率地检测机器人末端在X、Y、Z三个方向上所受到的力和力矩。

解决方案优势:

u恒力打磨: 系统能主动调整机器人位置,维持工具与工件表面之间恒定的接触压力。无论工件表面有几何起伏还是定位存在偏差,机器人都能像老师傅的手一样,“贴”着表面进行打磨,彻底消除因压力不均导致的过磨或欠磨。

u边缘与拐角保护: 在打磨工件边缘或拐角时,力控能敏锐地感知到力的突变,并迅速做出避让响应,防止工具啃伤工件棱角,这对于铝合金等软质材料尤为重要。

u曲面自适应: 在复杂曲面打磨中,机器人无需精确的曲面轨迹编程,只需在力控模式下以一个粗略的轨迹进行扫描,传感器会引导工具自动适应曲面轮廓,大幅简化编程工作量。

2. 3D视觉:赋予机器人“洞察之眼”

3D视觉系统在打磨前对工件进行扫描,生成高精度的点云数据,从而获取工件的三维形貌。

解决方案优势:

u余量精准检测: 通过将扫描获得的点云与工件的理想CAD模型进行比对,系统可以精确计算出每个区域的加工余量分布。

u智能路径规划: 基于余量分布图,机器人可以自动生成“自适应”的打磨路径。对于余量大的区域,自动增加打磨遍数或放慢进给速度;对于余量小的区域,则快速掠过或减少打磨力度。这实现了“该重处则重,该轻处则轻”的精准作业,最大化效率与质量。

u定位补偿: 3D视觉可以识别工件在夹具上的实际位置与姿态,并将此偏差补偿给机器人,从根本上解决了因装夹定位误差导致的打磨失败问题。

3. 工艺数据管理:赋予机器人“传承之心”

将力控与视觉数据整合,形成一个不断优化的工艺参数数据库。

解决方案优势:

u工具磨损在线补偿: 系统可以监测在恒定力控设定下,为达到相同打磨效果,机器人位置偏移的趋势。通过算法模型,自动补偿因工具磨损带来的直径变化,确保整个生命周期内打磨效果的一致性。

u知识沉淀与复用: 针对不同材质、不同形状工件的成功打磨参数(如最优力、最佳转速、进给速度)可以被记录、存储并形成标准工艺包。当切换生产产品时,可快速调用,极大降低了对新工件进行编程调试的技术门槛和时间成本。

三、 综合优势总结:从解决难题到创造价值

集成主动力控与3D视觉的智能化机器人打磨方案,其优势远不止于解决一致性难题,更为企业带来多维度的价值提升:

l质量跃升: 实现接近100%的良品率,产品表面质量均匀、无损伤,满足高端制造标准。

l效率倍增: 自适应打磨避免了无效的空磨与重复打磨,加工周期显著缩短。同时,7x24小时连续稳定生产,设备综合效率(OEE)大幅提升。

l成本优化: 减少废品率、降低对熟练打磨工人的依赖、优化工具消耗,全生命周期成本得到有效控制。

l柔性制造: 系统能够快速适应混线生产,应对小批量、多品种的市场趋势,增强企业的市场响应能力。

结语

机器人打磨正从“自动化”迈向“智能化”。攻克工艺一致性难题的关键,在于打破机器人“盲”与“僵”的局限。通过引入主动力控这一“柔顺之手”和3D视觉这一“洞察之眼”,我们成功地将机器人的执行能力与现实的物理世界深度融合。这不仅是技术的升级,更是生产理念的变革,它让机器人打磨从一项高风险、难稳定的尝试,转变为可预测、可管理、可优化的核心工艺,最终为制造业的智能化转型奠定坚实的质量与效率基石。