在当今工业制造领域,自动化与智能化技术的快速发展正在不断推动生产方式的革新。作为工业3D视觉应用解决方案服务商,我们专注于为设备商、非标自动化厂商及自动化产线改造厂家提供先进的工业3D视觉技术支持。其中,协作机器人打磨作为一种高效、精准且安全的解决方案,正逐渐成为制造业中不可或缺的一环。本文将围绕协作机器人打磨的普遍应用案例展开分析,以通俗易懂的方式阐述其核心优势,并突出其专业性,为各类企业提供参考与借鉴。

一、协作机器人打磨的背景与意义

传统打磨工艺通常依赖人工操作,不仅效率低下,还面临一致性差、产品质量不稳定、工人安全风险高等问题。随着制造业对精度、效率和柔性化生产的要求日益提高,协作机器人打磨技术应运而生。协作机器人以其灵活性、易部署性和高安全性,成为解决传统打磨难题的理想选择。结合工业3D视觉技术,协作机器人能够实现对复杂工件的精准识别、定位与打磨,大幅提升生产效率和产品质量。

协作机器人打磨的核心优势在于其“人机协作”特性。与传统工业机器人不同,协作机器人无需复杂的围栏隔离,可直接与人工协同作业,适应小批量、多品种的生产模式。此外,协作机器人打磨系统通过集成3D视觉、力控传感器和智能算法,能够实时调整打磨路径与力度,确保每一件产品都符合高标准要求。

二、协作机器人打磨的普遍应用案例分析

以下将通过几个具有普遍性的案例,展示协作机器人打磨在不同行业中的应用场景。这些案例均基于实际需求设计,旨在帮助设备商、非标自动化厂商及自动化产线改造厂家更好地理解该技术的实用价值。

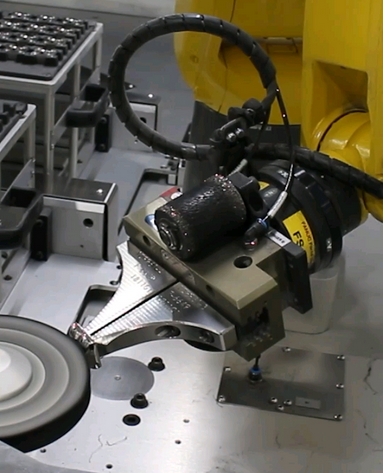

案例一:金属零部件打磨

在机械制造行业中,金属零部件(如发动机壳体、齿轮等)的打磨是一项常见但繁琐的工序。传统人工打磨不仅效率低,还容易因操作者疲劳导致产品质量波动。某设备商通过引入协作机器人打磨系统,结合3D视觉技术,实现了对金属零部件的自动识别与精准打磨。系统首先通过3D视觉传感器采集工件点云数据,识别其形状、尺寸及表面缺陷,随后规划最优打磨路径。协作机器人根据预设的工艺参数,完成去毛刺、抛光等工序。这一方案将打磨效率提升了50%以上,产品一致性显著提高,同时减少了人工成本与安全隐患。

案例二:塑料制品表面处理

塑料制品在注塑成型后,通常需要进行表面打磨以去除合模线或毛刺。非标自动化厂商在为一家家电企业设计产线时,面临塑料件品种多、形状复杂的问题。通过部署协作机器人打磨系统,企业实现了多品种工件的快速切换与自动化处理。系统利用3D视觉技术对工件进行快速扫描与定位,机器人根据视觉数据自动调整工具路径,确保对不同形状的塑料件均能实现均匀打磨。这一方案不仅缩短了生产周期,还降低了因人工操作导致的废品率。

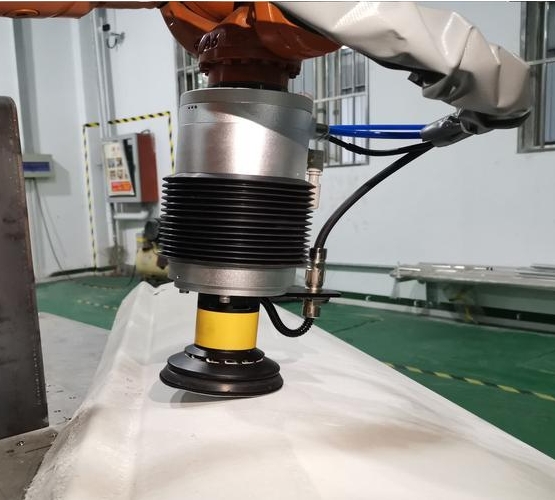

案例三:木制品抛光与打磨

在家具制造行业,木制品的抛光与打磨对表面光滑度要求极高。传统工艺依赖熟练工人,但人力成本高且难以保证一致性。某自动化产线改造厂家为一家家具企业设计了一套协作机器人打磨系统。系统通过3D视觉检测木材表面凹凸情况,机器人结合力控技术实时调整抛光力度,避免过度打磨或损伤工件。这一方案不仅提升了产品外观质量,还将生产效率提高了40%,同时减少了粉尘对工人的健康危害。

案例四:复合材料加工

复合材料在航空航天、汽车等领域的应用日益广泛,但其打磨工艺对精度要求极高。某设备商在为航空航天企业提供解决方案时,采用协作机器人打磨系统处理碳纤维复合材料工件。系统通过3D视觉精准识别工件轮廓与缺陷区域,机器人根据视觉数据与力控反馈实现精细化打磨。这一方案确保了工件的表面质量与尺寸精度,同时避免了人工操作可能带来的材料损伤。

案例五:小型电子器件去毛刺

在电子制造行业,小型器件(如手机外壳、连接器等)的去毛刺工艺需要极高的精度与稳定性。非标自动化厂商通过协作机器人打磨系统,结合高精度3D视觉,实现了对微小工件的快速定位与处理。机器人利用小型打磨工具,按照视觉系统提供的路径数据完成去毛刺作业。这一方案不仅提升了加工精度,还实现了每小时数千件的高效率生产,为企业带来了显著的经济效益。

三、协作机器人打磨的技术核心与专业性分析

协作机器人打磨的成功实施离不开多项核心技术的支持。以下是该技术的关键组成部分及其专业性分析:

3D视觉技术

3D视觉系统是协作机器人打磨的“眼睛”,通过采集工件的三维点云数据,实现精准的识别与定位。高精度的3D视觉传感器能够检测工件的几何形状、表面缺陷甚至微小毛刺,为机器人提供可靠的输入数据。此外,3D视觉系统还能适应反光表面、复杂纹理等挑战性环境,确保打磨过程的稳定性和准确性。路径规划与自适应控制

协作机器人打磨系统通过智能算法规划最优打磨路径,避免与工件发生碰撞,同时确保覆盖所有待处理区域。结合力控传感器,机器人能够实时调整打磨力度,适应不同工件的材质与形状变化。这种自适应控制技术大幅提升了打磨的一致性与可靠性。人机协作与安全性

协作机器人打磨系统设计符合国际安全标准,具备碰撞检测与急停功能,确保在人工介入时的安全性。其柔性化特点使得系统能够快速适应生产环境的变化,满足小批量、多品种的生产需求。系统集成与易用性

针对设备商与自动化厂商的需求,协作机器人打磨系统采用模块化设计,支持快速部署与集成。通过友好的操作界面,用户可轻松设置工艺参数并监控运行状态,降低了对专业操作人员的依赖。

四、协作机器人打磨的未来发展趋势

随着人工智能、物联网等技术的不断发展,协作机器人打磨将进一步向智能化、网络化方向演进。未来,该系统将通过大数据分析优化工艺参数,实现预测性维护与远程监控。同时,柔性化与模块化设计将使其更广泛地应用于各类工业场景,为制造业的转型升级提供强大助力。

五、结语

协作机器人打磨技术以其高效、精准与安全的特性,正成为工业制造中不可或缺的解决方案。无论是金属加工、塑料处理、木制品抛光,还是复合材料与电子器件的打磨,该技术均能发挥重要作用。作为工业3D视觉应用解决方案服务商,我们致力于为设备商、非标自动化厂商及自动化产线改造厂家提供专业的技术支持,帮助客户实现生产过程的智能化升级。协作机器人打磨不仅解决了传统打磨工艺的痛点,更为企业带来了更高的生产效率与产品质量,助力其在激烈的市场竞争中脱颖而出。

通过以上分析与案例,我们希望各类企业能够更全面地了解协作机器人打磨的价值,并在实际应用中充分发挥其潜力。未来,我们将继续推动该技术的创新与应用,为工业制造领域带来更多可能性。