在当今制造业智能化转型的大潮中,视觉识别技术正成为提升生产效率、保障产品质量的关键工具。对于众多中小型制造企业而言,如何在有限预算内实现产线智能化升级是一项重大挑战。本文将深入解析2D视觉识别技术的核心优势、典型应用场景及实施路径,为中小企业提供切实可行的智能化升级方案。

2D视觉识别技术的核心优势与价值

2D视觉识别技术作为工业自动化领域的成熟解决方案,以其高性价比、快速部署和稳定可靠的特点,成为中小企业迈入智能制造的理想选择。与复杂昂贵的3D视觉系统相比,2D技术能够满足大多数工业场景的基础检测需求,且实施成本仅为3D系统的1/3到1/2,特别适合预算有限但亟需提升自动化水平的中小企业。

2D视觉系统的核心价值主要体现在三个方面:首先,它能实现7×24小时不间断检测,彻底解决人工检测的疲劳问题,检测效率提升可达300%以上;其次,通过标准化的算法和检测流程,它能消除人为因素导致的质量波动,使产品良品率普遍提升至99%以上;最后,系统生成的检测数据可追溯、可分析,为企业工艺优化和质量管控提供数据支撑。

从技术实现角度看,现代2D视觉系统已突破传统单点检测的局限,发展为集定位、测量、识别、缺陷检测于一体的综合解决方案。先进的算法可实现亚像素级精度(最高达1/20像素),角度检测精度达0.05°,完全满足大多数工业场景的严苛要求。同时,模块化的设计理念使系统具备高度灵活性,能够快速适配不同产品和产线的检测需求。

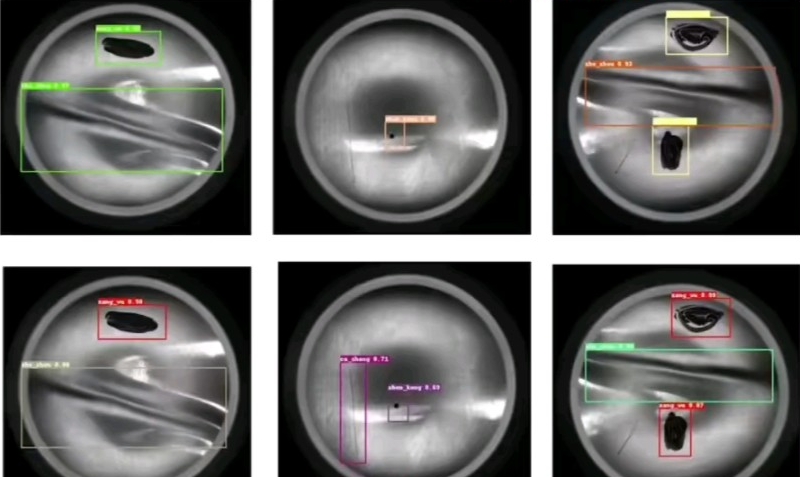

特别值得一提的是,随着边缘计算和AI技术的融合,新一代2D视觉系统已具备深度学习能力,能够通过少量样本学习复杂缺陷特征,极大降低了传统规则算法对完美样本的依赖。这种"小样本学习"能力使系统特别适合多品种、小批量的柔性生产场景,而这正是中小企业的典型生产模式。

典型应用场景与成功案例

电子元器件装配检测

在电子制造领域,2D视觉系统已成功应用于各类接插件、端子、PCB板的装配检测。传统人工目检方式不仅效率低下(每人每小时仅能检测200-300件),且受人员状态影响大,漏检率常达5%-10%。而配置2D相机的自动化检测系统可实现每秒1-3件的检测速度,且准确率稳定在99.8%以上。

某电子元件厂商引入2D视觉检测系统后,实现了接插件装配状态的自动判定。系统通过高精度模板匹配算法,能够识别0.1mm级别的位置偏差,同时检测多个关键尺寸参数。与人工检测相比,该系统节省了2个全职检验岗位,年节约人力成本约15万元,且将产品不良率从1.2%降至0.2%以内,投资回报周期仅6个月。

产品表面缺陷检测

表面缺陷检测是2D视觉技术最成熟的应用领域之一。通过合理的光源设计和图像处理算法,系统能够稳定识别划痕、脏污、凹坑、异色等各类表面缺陷。某汽车零部件企业采用2D视觉系统检测车灯外壳,解决了人工检测难以标准化的问题。系统通过多角度光源组合和高动态范围成像技术,即使对于高反光表面也能获得清晰图像,缺陷识别准确率达到99.5%。

特别对于颜色检测这类主观性强的项目,2D视觉系统展现出绝对优势。某家电企业使用2D系统检测控制面板的丝印颜色,通过建立标准色差模型,将颜色判定从主观经验转化为客观数据,使客户投诉率下降80%。

尺寸与位置测量

在精密制造领域,2D视觉测量技术已实现对传统卡尺、投影仪等接触式测量方式的替代。某锂电池生产商在极片刻线工序引入2D视觉测量系统,实时监控刻线的宽度、深度、边距等关键尺寸参数,测量精度达±0.01mm。系统通过实时数据反馈,实现了工艺参数的动态调整,使产品一致性显著提升,电池容量波动从±3%缩小至±1%以内。

另一家汽车零部件供应商采用2D视觉系统检测涂胶质量,解决了传统人工检测无法量化的问题。系统可精确测量胶条的宽度、连续性、位置偏差,分辨率达微米级,确保每辆车的关键密封部位都达到工艺标准。该方案实施后,企业因涂胶问题导致的返工率从5%降至0.3%以下。

条码与字符识别

在物流和产品追溯领域,2D视觉系统能够高速准确地读取各类一维码、二维码、OCR字符。某医疗器械企业引入视觉识别系统后,实现了产品序列号的自动录入和关联,使追溯效率提升10倍,同时彻底消除了人工录入错误。

技术实施关键与选型建议

系统组成与核心技术

一套完整的2D视觉检测系统通常由工业相机、镜头、光源、图像处理软件四大核心组件构成。在选型时,中小企业需重点关注以下技术参数:

相机分辨率:根据检测精度要求选择,常规应用200-500万像素已足够,超高精度检测可能需要1200万像素以上

帧率:动态检测场景需高帧率相机(通常100fps以上)

光源类型:环形光、条形光、同轴光、背光等,需根据被测物特征选择

算法工具:应包含模板匹配、边缘检测、斑点分析、OCR等基础工具,高级应用可能需要深度学习模块

现代2D视觉系统的核心竞争力在于算法优化和工程经验。优秀的解决方案提供商能够针对特定应用场景开发专用算法,如高反光表面处理、低对比度图像增强等,这些定制化能力往往决定了项目的最终效果。

实施路径与注意事项

对于初次尝试视觉技术的中小企业,建议采用分步实施策略:

需求分析阶段:明确检测目标、精度要求、节拍限制等关键指标,收集典型样品(包括合格品和各类缺陷品)

方案验证阶段:通过实验室测试验证技术可行性,确定最佳光学配置和算法方案

小批量试运行:在产线进行有限度的试运行,优化参数并验证稳定性

全面推广阶段:在试运行成功后扩大应用范围,建立标准化操作流程

实施过程中需特别注意环境因素的影响,如振动、温度变化、电磁干扰等,这些因素可能导致系统性能下降。专业的视觉集成商会采取相应的防护措施,如使用抗震支架、温度控制箱等,确保系统在工业环境中的稳定运行。

成本控制与ROI分析

2D视觉系统的投资回报主要来自三个方面:人力成本节约、质量提升收益、生产效率提高。以典型的电子元件检测工位为例:

人力成本:替代2名质检员,年节约12-15万元

质量收益:减少不良品损失约5-8万元/年

效率提升:检测速度提高带来的间接效益约3-5万元/年

总收益约20-28万元/年,而系统投入通常在8-15万元(视复杂度而定),投资回收期约6-9个月。

对于预算特别有限的企业,可以考虑模块化部署方案,先解决最痛点的检测环节,待见效后再逐步扩展。另一种思路是采用"一台相机服务多个工位"的流程复用技术,通过智能调度,一台高性能相机可依次服务于最多16个检测工位,大幅降低硬件投入。

未来发展趋势

随着人工智能技术的进步,2D视觉系统正朝着更智能、更易用、更集成的方向发展:

1.AI融合:深度学习算法的引入使系统能够识别更复杂的缺陷模式,降低对完美样本的依赖。某Micro LED检测项目采用"正常样本学习"的反向思维,仅用少量正常图像就训练出能识别2像素级缺陷的模型,突破了传统方法需要海量缺陷样本的限制

2.云端协同:5G技术的应用使分布式视觉检测成为可能。某焊接质量监控系统通过5G网络实现全车间焊点数据的实时采集和分析,结合历史工艺参数,能够预测质量趋势并给出工艺优化建议,使焊接不良率降低20%

3.标准化与易用性:新一代视觉软件采用图形化编程界面,非专业人员通过简单培训即可完成常规检测任务的配置。某系统采用拖拽式编程,用户可在2小时内完成整个检测流程的调试

4.2D/3D融合:在一些特殊场景,2D与3D技术的结合能发挥更大价值。如某涂胶检测项目同时使用2D和3D相机,2D负责平面缺陷检测,3D负责高度测量,两者数据融合后实现全面质量监控

对于中小企业而言,这些技术进步意味着更低的实施门槛和更高的投资回报。未来几年,随着技术成熟度提高和成本下降,视觉检测技术将从大型企业向中小企业快速普及,成为智能制造的基础设施。

结语

2D视觉识别技术作为工业自动化的成熟解决方案,已经帮助无数中小企业实现了质量提升和效率革命。与动辄数十万投入的复杂系统相比,2D方案以其适中的价格、快速的部署和稳定的性能,成为中小企业智能化转型的理想切入点。

无论是电子装配、产品检测、尺寸测量还是标识识别,2D视觉技术都能提供可靠的解决方案。更重要的是,随着模块化设计和AI技术的应用,这些系统已不再是大企业的专利,中小厂商完全可以根据自身需求,选择最适合的功能模块,以可控的投资获得可观的回报。

在制造业竞争日益激烈的今天,视觉检测技术已从"锦上添花"变为"雪中送炭"的必要投资。那些及早布局的企业,不仅能够提升当下竞争力,更将为未来的数字化升级奠定基础。对于仍在观望的中小企业主,现在是时候认真考虑如何将这一技术融入自己的生产体系了。