一、案例场景介绍

在一个机械零件加工车间,有多种小型零件(如螺丝、螺母、垫片等)通过振动盘输送到一个工作台上,这些零件的形状、尺寸和摆放姿态完全无序。需要机器人将这些零件按照特定的顺序抓取并放置到装配工具或包装容器中。

二、3D 视觉系统的选择与安装

1.视觉系统选型

①选用结构光 3D 视觉系统。这是因为其精度较高,对于小型机械零件(通常尺寸在几毫米到几十毫米之间)的细节捕捉能力强。结构光传感器能够投射出具有编码信息的条纹光图案,适用于这种工作台上相对较小的工作区域(例如工作台尺寸为 1 平方米左右)。

②该视觉系统的分辨率可以达到 0.1mm,能够满足识别零件细微特征的需求。例如,对于有不同螺纹规格的螺丝,其可以清晰地分辨出螺纹的细节,从而准确区分不同型号的螺丝。

2.安装位置

3D 视觉系统安装在机械臂的末端附近,与机械臂的末端执行器(如吸盘或夹爪)保持一定的相对位置关系。这样安装的好处是可以随着机械臂的移动而灵活调整视角,方便对工作台上不同位置的零件进行扫描。视觉系统的光轴与工作台平面垂直,确保投射的光图案能够均匀覆盖工作台上的零件,并且能够获取最准确的零件高度信息。

三、视觉系统工作过程

1.数据采集

①当零件在工作台上静止后,3D 视觉系统开始工作。它向零件投射结构光图案,相机同步采集反射光图案的图像。由于零件表面的形状和高度不同,反射光图案会产生相应的变形。例如,一个螺母的表面是圆形且有内螺纹,结构光在其表面反射后,会根据螺母的弧度和螺纹的深度产生特定的扭曲。

②采集到的图像数据包含了零件表面的丰富信息,这些信息以像素为单位存储,每个像素点对应着零件表面的一个位置,并且通过灰度值等信息反映出结构光的变形程度。

2.点云生成与处理

①利用采集到的图像,视觉系统通过三角测量算法将其转换为点云数据。点云数据就像是用无数个微小的点来描绘零件的三维形状。对于一个螺丝来说,点云数据可以精确地表示出螺丝头部的形状、螺杆的长度和直径等几何特征。

②接着,进行点云滤波处理。由于环境光干扰或零件表面反光等因素,可能会产生一些噪声点。通过滤波算法(如统计滤波),可以去除这些噪声点,使点云数据更加纯净,更准确地反映零件的真实形状。

③然后进行点云分割。在工作台上有多个零件时,通过分割算法(如基于区域生长的分割算法)将每个零件的点云从整体点云中分离出来。例如,将螺丝的点云和螺母的点云分开,以便后续分别对它们进行识别和处理。

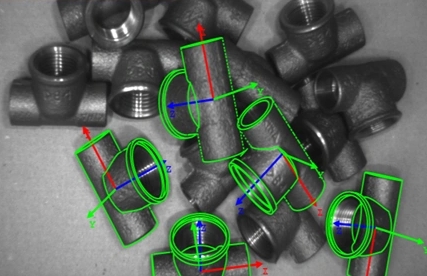

3.零件识别与姿态估计

①对于分割后的每个零件点云,视觉系统提取其几何特征。以垫片为例,系统会提取垫片的圆形轮廓、厚度等特征。通过与预先存储在数据库中的零件模型特征进行匹配,可以识别出零件的类型。

②同时,姿态估计也是关键的一步。利用点云与模型的匹配,计算出零件在工作台上的位置(三维坐标)和姿态(包括零件的倾斜角度等)。例如,一个倾斜放置的螺丝,系统可以准确地计算出螺丝头部中心的位置坐标,以及螺丝相对于垂直方向的倾斜角度,为机械臂抓取提供精确的信息。

四、机械臂抓取过程

1.抓取策略制定

①根据零件的类型和姿态,机械臂选择合适的末端执行器。对于平面形状的垫片,使用真空吸盘作为末端执行器;对于有一定厚度和形状不规则的螺母,使用双指夹爪。

②确定抓取点。对于真空吸盘抓取垫片,抓取点通常选择在垫片的中心位置,以保证吸附的稳定性。对于夹爪抓取螺母,抓取点选择在螺母相对的两侧,使夹爪能够牢固地夹住螺母。

2.路径规划与抓取执行

①机械臂根据视觉系统提供的零件位置和姿态信息,进行路径规划。采用基于模型的路径规划算法,考虑到工作台上其他零件和周围设备的位置,计算出一条从机械臂当前位置到目标零件的无碰撞路径。例如,在一个有多个零件紧密排列的工作台上,机械臂会绕过其他零件,以最直接有效的方式到达目标零件上方。

②机械臂按照规划好的路径移动到目标零件上方,然后根据设定的抓取方式(如吸盘吸附或夹爪夹紧)进行抓取操作。在抓取过程中,通过力反馈控制来确保抓取的稳定性。例如,当真空吸盘吸附垫片时,通过检测吸盘的真空压力,确保垫片被牢固吸附,防止在移动过程中掉落。

五、实际应用效果与优势

1.效率提升

采用 3D 视觉无序抓取系统后,机器人可以连续不断地对工作台上的零件进行抓取和处理。与传统的人工分拣相比,抓取速度可以从每分钟几个零件提高到每分钟几十甚至上百个零件,大大提高了生产效率,缩短了生产周期。

2.精度提高

3D 视觉系统提供的高精度零件位置和姿态信息,使得机械臂的抓取精度可以达到毫米甚至亚毫米级。这对于需要高精度装配的机械零件(如高精度螺丝与螺母的装配)非常重要,可以有效降低装配错误率,提高产品质量。

3.灵活性和适应性

该系统可以很容易地适应不同类型和尺寸的机械零件。只要在数据库中更新零件的模型和特征信息,视觉系统就可以识别新的零件,机械臂也可以相应地调整抓取策略。这使得车间可以灵活地更换生产的零件品种,增强了生产线的适应性。