在工业自动化生产领域,尺寸测量是保障产品质量、提升生产效率的关键环节。传统人工测量方式不仅效率低下,还易受人为因素影响,导致测量误差;接触式测量设备则存在对被测物体造成损伤、难以适应复杂形状工件等局限。随着工业 4.0 的深入推进,3D 视觉尺寸测量技术凭借非接触、高精度、高效率、适应复杂场景等优势,逐渐成为各行业自动化生产中的 “精度守护者”,广泛服务于设备商、非标自动化厂商、自动化产线改造厂家,为不同规模、不同领域的企业破解生产中的尺寸测量难题。

一、3D 视觉尺寸测量:工业自动化的 “精度核心”

3D 视觉尺寸测量技术基于光学原理,通过工业相机采集物体的三维图像信息,再经算法处理重建物体的三维模型,最终实现对物体尺寸(如长度、宽度、高度、直径、角度、间距等)的精准测量。与传统测量方式相比,它具有三大核心优势:

1.非接触测量:无需与被测物体直接接触,避免了对工件表面的划伤、挤压,尤其适用于精密零部件、易变形材质工件的测量;

2.全尺寸覆盖:可一次性获取物体的完整三维数据,不仅能测量常规几何尺寸,还能精准捕捉复杂曲面、不规则轮廓的尺寸信息,解决传统测量 “测不全” 的问题;

3.高效与稳定:测量速度可达毫秒级,且不受人工操作经验、疲劳度影响,可 24 小时连续工作,大幅提升测量效率的同时,保证测量结果的一致性与可靠性。

正是这些优势,让3D 视觉尺寸测量技术能够适配各类工业场景,成为设备商升级设备精度、非标自动化厂商打造定制化解决方案、自动化产线改造厂家提升产线智能化水平的 “通用工具”。

二、五大通用场景案例:3D 视觉尺寸测量的实战应用

无论是机械制造、汽车零部件生产,还是电子元器件组装、医疗器械加工,3D 视觉尺寸测量技术都能发挥关键作用。以下五个案例覆盖了工业生产中的常见场景,展现其普适性与实用性。

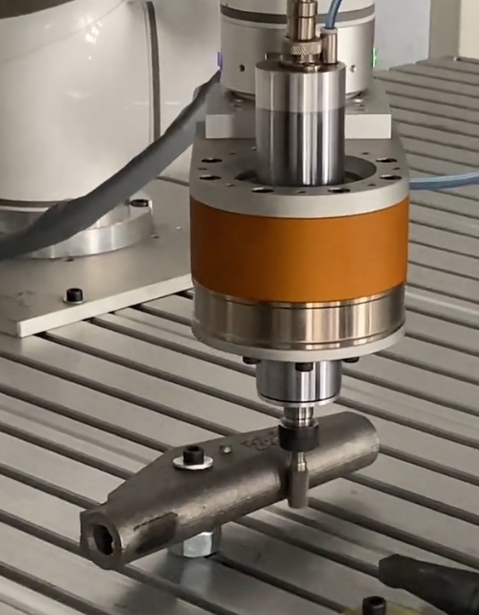

案例 1:机械零部件批量检测 —— 解决 “效率与精度双重瓶颈”

某机械加工企业需对批量生产的齿轮(直径 50-100mm,齿距公差 ±0.02mm)进行尺寸检测,传统方式采用人工配合卡尺测量,每人每小时仅能检测 20-30 件,且齿距、齿形等复杂尺寸难以精准测量,不合格品漏检率达 5% 以上。

引入3D 视觉尺寸测量方案后,通过在生产线旁部署 3D 视觉传感器与自动化输送机构,工件随输送线进入测量区域时,传感器可在 0.5 秒内完成齿轮三维图像采集,算法自动分析齿距、齿顶圆直径、齿根圆直径、齿形轮廓等 10 余项关键尺寸,并与预设标准值对比,自动判定合格与否。改造后,检测效率提升至每小时 600 件以上,漏检率降至 0.1% 以下,同时减少 6 名检测工人,年节约人力成本超 80 万元。

该案例适用于所有批量生产的机械零部件(如轴承、螺栓、螺母、凸轮等),设备商可将 3D 视觉测量模块集成至检测设备中,非标自动化厂商可结合输送、分拣机构打造全自动检测线,帮助企业实现 “降本、提效、保精度”。

案例 2:汽车冲压件轮廓检测 —— 应对 “复杂形状测量难题”

汽车冲压件(如车门内板、底盘支架)多为不规则曲面结构,需测量的尺寸包括曲面轮廓度、孔位坐标、边缘间距等,公差要求普遍在 ±0.05mm 以内。传统接触式测量仪(如三坐标测量机)虽精度达标,但单次测量需 20-30 分钟,无法满足生产线 “在线检测” 需求,只能采用 “抽样检测”,存在批量不合格风险。

3D 视觉尺寸测量方案通过多视角 3D 视觉传感器协同工作,可一次性采集冲压件的完整三维数据,生成 1:1 的三维模型,再通过与设计图纸的 “数字比对”,自动标注所有超差尺寸(如某孔位坐标偏移 0.08mm、某曲面轮廓度超差 0.06mm),单次测量时间缩短至 3 分钟以内,且可部署在生产线末端实现 “100% 全检”。

此方案对汽车零部件厂商、汽车焊装线改造厂家尤为重要:设备商可开发专用汽车冲压件 3D 检测设备,非标自动化厂商可将测量模块与冲压生产线衔接,避免因 “抽样漏检” 导致的批量返工,降低生产损失。

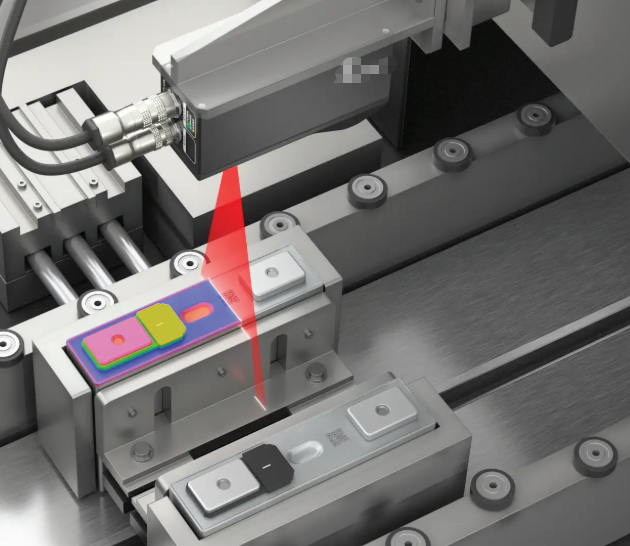

案例 3:电子元器件引脚尺寸测量 —— 突破 “微小尺寸测量极限”

手机、电脑等电子产品中的连接器(如 USB 接口、芯片引脚)尺寸微小,引脚间距常为 0.3-0.5mm,引脚高度公差要求 ±0.01mm,传统光学显微镜测量需人工对焦、读数,不仅效率低(每小时检测 100 件左右),还易因视觉疲劳导致误判。

3D 视觉尺寸测量方案采用高分辨率线激光 3D 传感器,可精准捕捉引脚的微小三维特征,自动测量引脚间距、高度、垂直度、共面度等尺寸,测量精度达 ±0.005mm,每小时可检测 1200 件以上,且数据可自动上传至 MES 系统,实现质量追溯。

该场景适用于所有电子元器件(如芯片、电阻、电容、连接器)的尺寸检测,设备商可将 3D 测量技术集成至电子元件检测设备,自动化产线改造厂家可将其嵌入 SMT 贴片生产线,帮助电子企业满足 “微小化、高精度” 的测量需求,避免因引脚尺寸不合格导致的产品故障。

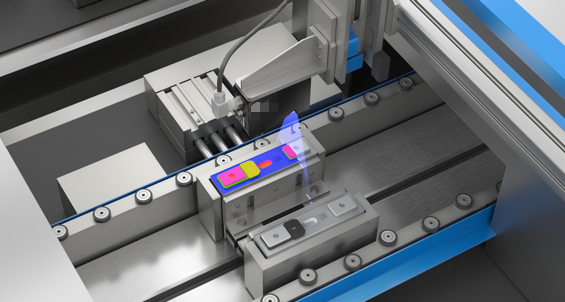

案例 4:塑料注塑件壁厚均匀性检测 —— 规避 “材质变形测量误差”

塑料注塑件(如家电外壳、医疗器械外壳)因材质易变形,壁厚均匀性直接影响产品强度与使用寿命,需测量壁厚公差 ±0.1mm。传统超声波测厚仪需接触工件表面,且只能测量单点壁厚,无法反映整体壁厚分布,易出现 “局部超差未发现” 的问题。

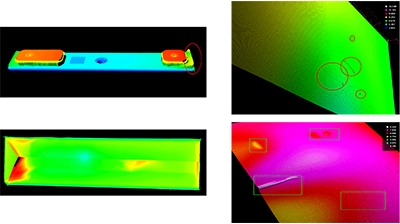

3D 视觉尺寸测量方案通过双目 3D 视觉技术,无需接触工件即可重建注塑件的完整三维模型,算法自动计算任意位置的壁厚(如外壳拐角处、曲面过渡处),并生成壁厚分布热力图,直观显示超差区域(如某区域壁厚仅 0.8mm,低于标准 1.0mm)。测量完成后,数据可反馈至注塑机控制系统,实时调整注塑参数,减少不合格品产生。

此方案对塑料制造企业、医疗器械厂商极具价值:设备商可开发注塑件专用 3D 检测设备,非标自动化厂商可打造 “测量 - 反馈 - 调整” 闭环系统,帮助企业从 “事后检测” 转向 “事前预防”,提升产品合格率。

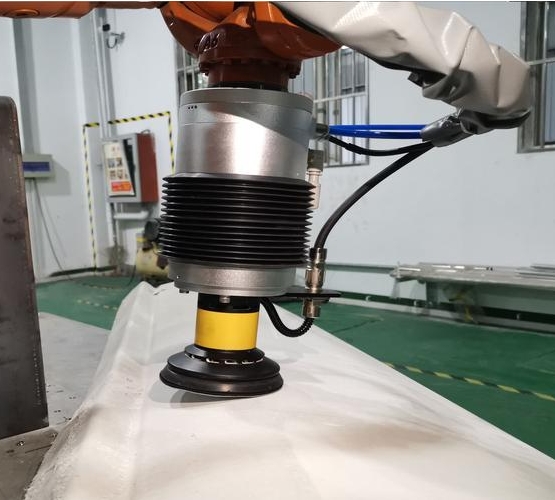

案例 5:自动化产线装配定位测量 —— 保障 “高精度装配需求”

某新能源电池厂商的电芯装配线,需将电芯(尺寸 100mm×50mm×10mm)精准放入电池壳内,装配间隙要求≤0.1mm,传统人工定位装配不仅效率低(每小时装配 30 组),还易因定位偏差导致电芯损坏,损耗率达 3%。

引入3D 视觉尺寸测量方案后,在装配工位部署 3D 视觉传感器,传感器实时采集电芯与电池壳的三维位置信息,算法计算两者的相对偏差(如电芯 X 轴偏移 0.05mm、Z 轴偏移 0.03mm),并将偏差数据发送至机械臂控制系统,机械臂根据数据自动调整姿态,实现精准装配。改造后,装配效率提升至每小时 180 组,损耗率降至 0.2% 以下。

该案例适用于所有自动化装配场景(如汽车零部件装配、机器人焊接定位、电子元件组装),设备商可将 3D 视觉定位模块集成至机械臂设备,非标自动化厂商可打造 “测量 - 定位 - 装配” 一体化系统,帮助企业实现装配过程的 “无人化、高精度”。

三、3D 视觉尺寸测量:适配全行业的 “标准化 + 定制化” 方案

不同行业、不同企业的生产场景虽存在差异,但3D 视觉尺寸测量技术可通过 “标准化模块 + 定制化开发” 的模式,满足多样化需求:

对设备商:提供标准化 3D 视觉测量模块(含传感器、算法软件、数据接口),可快速集成至检测设备、加工设备中,缩短设备研发周期,提升设备竞争力;

对非标自动化厂商:根据客户产线布局、工件特性,定制测量工位设计、自动化衔接方案(如与输送线、机械臂、分拣机构配合),打造 “即插即用” 的非标测量系统;

对自动化产线改造厂家:无需对现有产线进行大规模改造,可通过加装 3D 视觉传感器、部署算法软件,实现产线测量功能升级,降低改造成本与风险。

同时,3D 视觉尺寸测量方案还具备 “数据化” 优势:测量数据可实时上传至企业云平台或 MES 系统,帮助企业建立产品质量数据库,通过数据分析优化生产工艺,为生产决策提供数据支撑,真正实现 “从经验驱动到数据驱动” 的转型。

四、结语:3D 视觉尺寸测量,开启工业测量新范式

在工业自动化加速推进的今天,“精度” 与 “效率” 已成为企业竞争的核心要素。3D 视觉尺寸测量技术以其非接触、高精度、高效率、广适配的特点,打破了传统测量方式的局限,为设备商、非标自动化厂商、自动化产线改造厂家提供了通用且高效的解决方案,也为各行业企业破解生产测量难题、提升产品质量、降低生产成本提供了有力支撑。

无论是批量零部件检测、复杂曲面测量,还是微小尺寸检测、自动化装配定位,3D 视觉尺寸测量都能发挥关键作用。未来,随着算法精度的持续提升、硬件成本的逐步降低,这一技术将进一步渗透到工业生产的更多场景,成为工业 4.0 时代 “智能制造” 的核心基础设施之一。