随着工业自动化与精密制造的飞速发展,3D视觉尺寸测量技术以其非接触、高效率、高精度的特点,在质量检测、逆向工程等领域发挥着至关重要的作用。然而,测量系统的最终精度并非仅取决于传感器本身,其所处的物理环境,尤其是环境振动,是影响3D视觉尺寸测量结果准确性与稳定性的关键因素。本文旨在对环境振动在3D视觉尺寸测量过程中的影响机制进行系统性解析,并探讨相应的应对策略。

一、 环境振动对3D视觉尺寸测量的影响机理

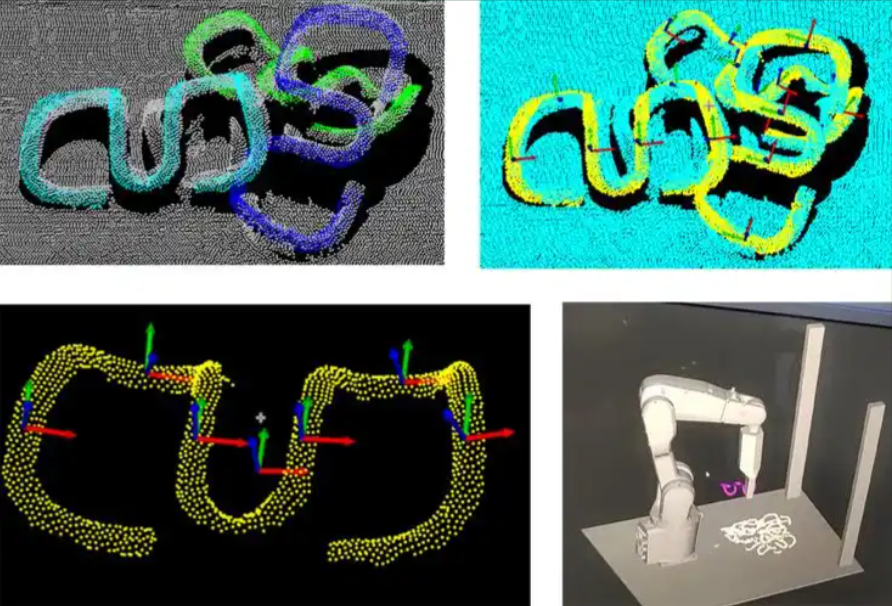

3D视觉尺寸测量系统,无论是基于激光三角法、结构光还是立体视觉原理,其核心都是通过计算光线或光斑在物体表面的位置变化来重构三维点云,并基于点云数据进行尺寸量测。环境振动作为一种外部机械扰动,会通过多种路径干扰这一精密过程。

测量设备与目标物体的相对运动:这是最直接的影响。在曝光或扫描期间,任何源于地面的振动都会导致相机(传感器)与被测物体之间产生非预期的相对位移。这种微米甚至纳米级的位移,会直接导致采集到的图像发生模糊或像素位置偏移。在3D视觉尺寸测量中,一个像素的偏差在经过三维坐标解算后,可能会被放大为数十微米的测量误差,严重歪曲了物体的真实尺寸。

点云数据的质量劣化:振动会引起相机抖动,使得采集的每一帧图像都处于不同的空间基准上。在进行三维点云重建时,这会导致点云整体发生抖动、重影或变得稀疏。对于需要高密度点云才能精确描绘的边缘、孔位等特征,振动造成的点云缺失或位置不确定性将直接导致特征提取困难,进而使得直径、距离、角度等关键尺寸参数的测量重复性与准确性显著下降。

测量系统标定参数的失效:高精度的3D视觉尺寸测量依赖于精确的系统标定,以确定相机内外参数、光平面方程等。标定过程本身需要在静态稳定的环境下进行。若测量现场存在振动,即使标定时已尽力消除,在实际测量中持续的振动也会使已标定的参数与实际工作状态产生偏差,引入系统性的测量误差。这种误差往往难以通过后续软件算法完全补偿。

二、 环境振动的来源与特性分析

工业现场中的环境振动来源复杂,其特性决定了其对3D视觉尺寸测量影响的程度。

来源:常见的振动源包括大型设备的运行(如冲压机、空压机)、人员走动、物料运输车辆、附近轨道交通的通过,甚至厂房屋顶的风载与空调系统的运行。

特性:振动通常以一定频率和振幅的形式存在。其对3D视觉尺寸测量的影响主要取决于三个要素:振幅、频率和方向。

振幅:振幅越大,造成的相对位移越大,影响越显著。

频率:低频振动(通常低于10Hz)危害最大,因为其周期可能与相机的曝光时间相当,容易引起整幅图像的拖影。同时,许多测量设备的结构共振频率也处于低频段,一旦被激发,会产生放大效应。

方向:振动方向与相机光轴方向或测量平面的相对关系决定了影响的维度。垂直于光轴的振动主要影响二维图像定位,而沿光轴方向的振动则会直接改变工作距离,对基于三角法的测量系统影响尤为致命。

三、 mitigating 振动影响的应对策略解析

为保障3D视觉尺寸测量的可靠性,必须采取综合措施来抑制或消除环境振动的影响。

被动隔振——基础防护:这是最常用且经济的方法。为3D视觉测量系统(包括相机、投影仪等)和被测物体工作台配备高性能的被动隔振平台。这类平台通过阻尼材料和弹簧系统,能够有效滤除中高频振动。选择隔振平台时,需根据现场实测的振动频谱,确保其固有频率远低于主要干扰振动频率,以实现有效隔离。

系统刚性化与结构优化:在系统设计阶段,通过采用高刚性材料制造相机支架和测量机结构,可以提高整个系统的固有频率,使其避开大部分常见的环境振动频率范围,从而减少共振风险。缩短光学路径、优化机械结构布局也能提升系统整体的稳定性。

主动隔振技术——应对苛刻环境:对于存在强烈低频振动(如靠近地铁线)的极端测量环境,被动隔振可能不足以满足要求。主动隔振系统通过传感器实时监测振动,并通过作动器产生一个反向、等大的力来主动抵消振动,特别擅长抑制低频干扰,能为超高精度的3D视觉尺寸测量提供“动态静止”的平台。

测量工艺与算法补偿:

缩短曝光时间:采用高亮度光源和高速相机,尽可能缩短单次曝光时间,可以“冻结”图像,减少运动模糊。这对于抑制低频振动尤为有效。

同步触发技术:在扫描运动物体或存在周期性振动的场景下,利用编码器或外部时钟进行硬件同步触发,确保相机在物体与相机处于特定相对相位时采集图像,可以有效平均化或规避振动影响。

软件算法后处理:通过点云滤波、去噪和配准算法,可以在一定程度上修复振动带来的点云瑕疵。例如,利用多帧平均或多视角数据融合技术,可以提升点云信噪比,但这种方法以牺牲部分测量速度为代价,且补偿能力有限。

四、 结论

环境振动是3D视觉尺寸测量迈向微米级乃至更高精度道路上不可忽视的障碍。它通过改变设备与物体的相对位置,直接劣化原始图像和三维点云数据,最终导致尺寸测量结果的偏差。要实现稳定、可靠的精密测量,必须首先对测量环境进行详细的振动评估,识别其主要频率和振幅。在此基础上,采取以高性能隔振系统为核心,辅以系统结构优化、高速成像技术和智能算法补偿的综合方案,才能最大限度地隔离振动干扰,确保3D视觉尺寸测量技术发挥其应有的巨大潜力,为高端智能制造提供坚实可靠的计量保障。