在制造业自动化升级的浪潮中,“抓取” 看似是一个基础动作,却常常成为产线效率提升的 “拦路虎”。当零件杂乱堆叠、产品形态不规则、来料位置随机时,传统机械臂的 “刻板” 操作便会失灵,不得不依赖人工分拣 —— 这不仅推高了人力成本,更制约了产线的连续性与柔性。

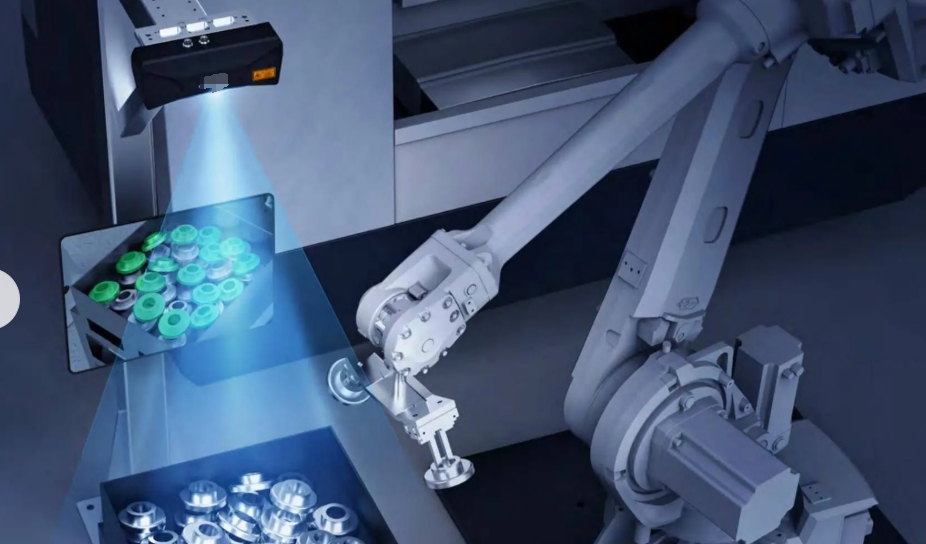

3D 视觉无序抓取技术的出现,正是为了破解这一难题。它通过三维视觉感知与智能算法的结合,让机械臂拥有 “看懂” 复杂场景的能力,在无序环境中精准识别、定位、抓取各类物体,为从电子元件到汽车零部件、从食品包装到物流分拣的全行业提供了自动化升级的关键解决方案。

一、什么是 3D 视觉无序抓取?

简单来说,3D 视觉无序抓取是 “3D 视觉感知 + 智能算法 + 机械臂控制” 的协同技术:

3D 视觉感知:通过结构光、激光雷达或双目视觉等技术,快速获取物体的三维点云数据,精准还原物体的形状、尺寸、位置及姿态(如倾斜角度、堆叠状态)。

智能算法处理:对三维点云数据进行降噪、分割、特征提取,结合深度学习模型识别物体类别,并计算出最优抓取角度与路径,避免碰撞。

机械臂精准执行:基于算法输出的坐标与姿态指令,机械臂完成抓取、搬运、摆放等动作,实现 “从无序到有序” 的自动化流转。

与传统 2D 视觉相比,3D 视觉的核心优势在于 “深度感知”—— 即使物体存在遮挡、反光、颜色相近等问题,也能通过三维数据精准定位;而 “无序抓取” 的关键,则是算法对随机场景的适应性,让机械臂不再依赖固定的来料位置或模板。

二、全行业普适性案例:3D 视觉无序抓取如何解决实际痛点?

3D 视觉无序抓取的价值,早已在多行业的实践中得到验证。无论是精密小件还是大型工件,无论是规则形态还是异形结构,它都能找到适配的解决方案。

案例 1:电子制造业 —— 微型元器件的 “盲抓” 难题

电子厂的电阻、电容、芯片等微型元器件常以散装形式存储在料盒中,尺寸多在几毫米到几厘米之间,且表面易刮伤。传统方式依赖人工用镊子分拣,效率低(每人每小时处理约 500 件),且易因疲劳导致漏检或损坏。

引入 3D 视觉无序抓取系统后:

3D 相机每秒拍摄 30 帧画面,精准识别元器件的三维坐标与摆放角度,即使存在堆叠也能逐层分离;

算法自动筛选最优抓取点(避开引脚、易碎区),引导轻量化机械臂(重复定位精度 ±0.02mm)完成抓取;

分拣效率提升至每小时 2000 件,准确率达 99.5%,同时消除了人工操作的质量风险。

案例 2:汽车零部件 —— 金属件的 “抗干扰” 抓取

汽车发动机缸体、轴承等金属零部件,表面光滑易反光,且重量大(5-20kg)、形态不规则,传统 2D 视觉常因反光导致定位偏差,机械臂抓取时易打滑或碰撞。

3D 视觉无序抓取的解决方案:

采用抗反光激光轮廓传感器,通过多角度扫描消除金属表面反光干扰,生成清晰的三维点云;

算法针对不规则工件的几何特征(如孔洞、凸起)设计抓取策略,确保机械臂夹持牢固(夹持力自适应调节);

产线节拍从人工上料的 40 秒 / 件缩短至 15 秒 / 件,设备利用率提升 60%,且减少了工件碰撞导致的报废率。

案例 3:物流仓储 —— 包裹分拣的 “柔性化” 升级

电商仓库中,包裹大小不一、形状各异(纸箱、布袋、信封等),且随机堆放在传送带上,传统分拣设备只能处理标准化纸箱,异形件需人工分流,成为仓储自动化的 “瓶颈”。

3D 视觉无序抓取系统的应用效果:

3D 视觉相机覆盖传送带宽度,实时获取包裹的三维尺寸与位置,算法快速分类(按体积、目的地);

多机械臂协同作业,根据包裹材质(软质 / 硬质)自动切换抓取方式(吸盘 / 夹爪),避免破损;

分拣效率从人工的 800 件 / 小时提升至 3000 件 / 小时,且支持 24 小时连续运转,人力成本降低 70%。

案例 4:食品加工 —— 生鲜产品的 “无损” 抓取

果蔬加工车间中,苹果、土豆等生鲜产品形态不规则、易破损,且表面可能带水或泥土,传统机械臂抓取常导致挤压损伤,只能依赖人工分拣。

3D 视觉无序抓取的适配方案:

采用防水防尘的 3D 视觉模组,耐受车间潮湿环境,通过深度学习模型识别果蔬的成熟度与瑕疵;

算法计算果蔬的 “重心点” 与 “缓冲区域”,引导带柔性缓冲垫的夹爪轻力抓取(夹持力≤5N);

分拣效率提升至 1200 件 / 小时,破损率从人工的 3% 降至 0.5%,同时实现了生鲜产品的标准化分类。

案例 5:医疗器械 —— 精密部件的 “洁净” 抓取

医疗器械生产中,注射器推杆、手术钳配件等精密部件需在洁净车间内分拣,要求无接触污染,且部件多为细长结构,抓取难度大。

3D 视觉无序抓取的解决路径:

采用洁净级 3D 视觉系统(符合 ISO 8 级洁净标准),配合无菌机械臂,避免交叉污染;

算法针对细长部件的 “易倾倒” 特性,设计 “垂直抓取 + 水平移送” 路径,确保姿态稳定;

实现了部件从料盘到组装工位的全自动流转,洁净车间人力投入减少 80%,装配精度提升至 ±0.05mm。

三、3D 视觉无序抓取的核心价值:不止于 “效率提升”

从上述案例可以看出,3D 视觉无序抓取为企业带来的价值是多维度的:

突破场景限制:无论是微型件、重型件、异形件,还是反光、遮挡、潮湿等复杂环境,都能稳定工作,解决传统自动化 “触达不到” 的场景。

降本增效显著:替代 80% 以上的重复性抓取工作,人力成本降低 50%-80%,产线效率提升 2-5 倍,投资回报周期通常在 1-2 年。

提升生产柔性:无需更换机械结构,通过算法迭代即可适配新产品,满足小批量、多品种的生产需求,快速响应市场变化。

数据可追溯:抓取过程的三维数据实时存储,可追溯每一件产品的处理记录,助力质量管控与工艺优化。

四、结语:从 “能做” 到 “做好”,自动化升级的必选项

制造业的自动化升级,早已从 “有没有” 进入 “好不好” 的阶段。当人工成本持续上涨、产品迭代速度加快、质量要求日益严苛时,3D 视觉无序抓取技术正在成为企业从 “半自动化” 迈向 “全自动化” 的关键一环。

它不仅解决了 “无序场景抓不住、抓不准” 的技术痛点,更通过柔性化、智能化的特性,让自动化产线具备了 “类人” 的适应能力。无论是设备商提升产品竞争力,还是自动化厂商拓展解决方案边界,亦或是生产企业进行产线改造,3D 视觉无序抓取都将成为不可替代的核心技术支撑 —— 因为在智能制造的未来,“看懂” 世界的能力,才是自动化的真正起点。