在工业制造领域,“表面精度” 是衡量产品品质的核心指标之一,而打磨作为表面处理的关键工序,长期面临人工操作效率低、精度不稳定、安全风险高的难题。随着自动化技术的迭代,协作机器人打磨凭借 “人机协同、精准可控、灵活适配” 的特性,逐渐成为机械制造、汽车零部件、五金工具、医疗器械、航空航天等多行业的标配解决方案。本文将通过通用型案例分析,拆解协作机器人打磨的核心优势与落地价值,为设备商、非标自动化厂商及自动化产线改造厂家提供可参考的技术方向。

一、协作机器人打磨:解决传统打磨 “三大核心痛点”

传统打磨工序多依赖人工操作,即使是经验丰富的工人,也难以规避行业共性问题,而协作机器人打磨通过技术创新,从根源上实现突破。

1. 痛点一:人工打磨 “精度不可控,良率波动大”

人工打磨依赖手部稳定性与经验判断,同一批次产品易出现 “打磨过度”“漏磨”“纹理不均” 等问题。以汽车零部件行业为例,某传动齿轮打磨工序中,人工操作时产品表面粗糙度(Ra)偏差可达 0.8-1.2μm,良率仅维持在 85% 左右;而协作机器人搭载工业 3D 视觉系统后,可通过视觉定位精准识别工件轮廓与待打磨区域,结合力控传感器实时调整打磨力度,将 Ra 偏差控制在 0.2μm 以内,良率提升至 99.5% 以上。

2. 痛点二:效率低、成本高,难以适配量产需求

人工打磨受体力、注意力限制,单班人均日处理量通常不超过 300 件,且需承担高额人工成本(含培训、社保、工伤风险成本)。以五金工具行业的扳手打磨为例,协作机器人打磨系统可实现 24 小时连续作业,单台设备日处理量达 1200 件,相当于 3-4 名人工的效率;同时,机器人使用寿命可达 8-10 年,长期来看,设备投入成本可在 1-2 年内通过人工成本节省收回。

3. 痛点三:作业环境恶劣,安全风险高

打磨过程中产生的金属粉尘、噪音(通常超过 85 分贝)及高速旋转的砂轮,易导致工人患上尘肺病、听力损伤,且存在砂轮爆裂、工件飞溅的安全隐患。协作机器人打磨可在封闭或半封闭工作站内运行,搭配粉尘收集系统与隔音装置,将作业环境粉尘浓度控制在 0.5mg/m³ 以下,噪音降至 60 分贝以内,彻底杜绝人机直接接触风险,符合《工业场所职业健康安全规范》要求。

二、五大通用行业案例:协作机器人打磨的 “普适性落地价值”

协作机器人打磨并非局限于特定行业,而是通过 “模块化设计 + 柔性适配”,满足不同领域的加工需求。以下案例均为通用型场景,不涉及具体企业,可覆盖多数制造企业的实际需求。

案例 1:机械制造行业 —— 铸铁件去毛刺打磨

场景需求:铸铁件(如电机端盖、轴承座)浇筑后,表面存在飞边、毛刺,需去除后才能进入装配环节,传统人工打磨易划伤工件表面,且难以处理复杂内腔结构。

协作机器人解决方案:

搭载工业 3D 视觉相机,快速识别铸铁件的飞边位置、厚度及工件摆放角度,生成精准打磨路径;

配备高速旋转砂轮(转速可调至 3000-6000rpm)与浮动打磨头,针对不同区域自动切换打磨力度(0.5-5N);

支持多规格工件混线生产,更换工件型号时,仅需通过系统导入新的 3D 模型,无需重新调试机械结构。

落地效果:单件打磨时间从人工 120 秒缩短至 45 秒,飞边去除精度达 0.05mm,划伤率从人工的 8% 降至 0.1%。

案例 2:汽车零部件行业 —— 铝合金外壳拉丝打磨

场景需求:汽车铝合金外壳(如车门把手、仪表盘框架)需通过拉丝打磨形成均匀纹理,传统人工拉丝易出现纹理偏移、深浅不一的问题,影响外观一致性。

协作机器人解决方案:

采用 “视觉定位 + 力控反馈” 双闭环控制,3D 视觉系统先获取外壳表面轮廓数据,规划拉丝路径(如直纹、斜纹);

力控传感器实时监测拉丝轮与工件的接触力,确保压力稳定在 2-3N,避免因压力过大导致纹理过深;

搭配自动换刀系统,可同时完成 “粗磨去痕→细磨拉丝→抛光提亮” 三道工序,无需人工换工具。

落地效果:拉丝纹理一致性达 99%,单件加工时间从人工 80 秒降至 30 秒,可适配不同车型的外壳尺寸(50-500mm)。

案例 3:医疗器械行业 —— 不锈钢器械镜面打磨

场景需求:不锈钢医疗器械(如手术钳、镊子)需达到镜面效果(Ra≤0.02μm),且表面不能有任何划痕,传统人工抛光效率低,且易因手部油污污染工件。

协作机器人解决方案:

采用无尘打磨工作站,内置 HEPA 高效过滤系统,避免粉尘污染;

搭载超细纤维抛光轮与医用级抛光剂,通过 3D 视觉定位工件的边角、缝隙等细节区域,控制抛光路径精度至 0.01mm;

打磨过程全程记录数据(如抛光时间、压力、转速),支持产品溯源,符合医疗器械行业的 GMP 认证要求。

落地效果:镜面达标率从人工 90% 提升至 99.8%,单件加工时间从 200 秒缩短至 80 秒,无油污污染问题。

案例 4:五金工具行业 —— 扳手表面除锈打磨

场景需求:五金扳手生产后,表面易残留氧化皮与锈蚀,传统人工除锈需使用砂纸反复打磨,效率低且砂纸消耗量大,成本高。

协作机器人解决方案:

3D 视觉系统先识别扳手表面锈蚀区域的分布与厚度,自动规划除锈路径,优先处理锈蚀严重区域;

配备钢丝轮(粗除锈)与百叶轮(细除锈)双工具,可根据锈蚀程度自动切换;

支持砂纸 / 砂轮自动更换,当工具磨损至阈值时,系统自动提示更换,避免因工具磨损影响除锈效果。

落地效果:单件除锈时间从人工 60 秒降至 25 秒,砂纸消耗量减少 40%,除锈后表面粗糙度达 Ra0.4μm,符合五金工具出口标准。

案例 5:航空航天行业 —— 钛合金构件精密打磨

场景需求:航空航天领域的钛合金构件(如发动机叶片、机身连接件)结构复杂、硬度高(HRC30-40),打磨精度要求极高(尺寸公差 ±0.02mm),传统人工难以满足要求。

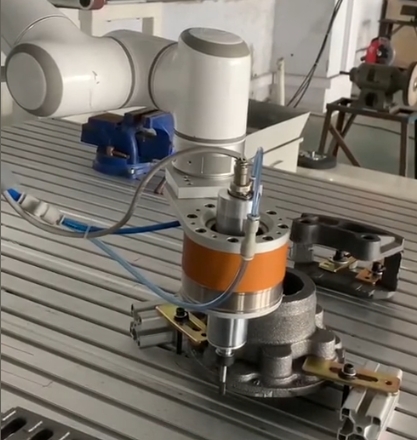

协作机器人解决方案:

采用高精度协作机器人(重复定位精度 ±0.03mm),搭配工业 3D 视觉测量系统,实时补偿工件因装夹误差导致的位置偏差;

使用金刚石磨头,通过力控系统将打磨压力控制在 1-2N,避免因压力过大导致构件变形;

打磨后通过 3D 视觉检测系统自动检测尺寸与表面精度,不合格品自动分流,无需人工复检。

落地效果:打磨尺寸公差控制在 ±0.015mm,表面精度达 Ra0.1μm,复检合格率 100%,满足航空航天行业的严苛标准。

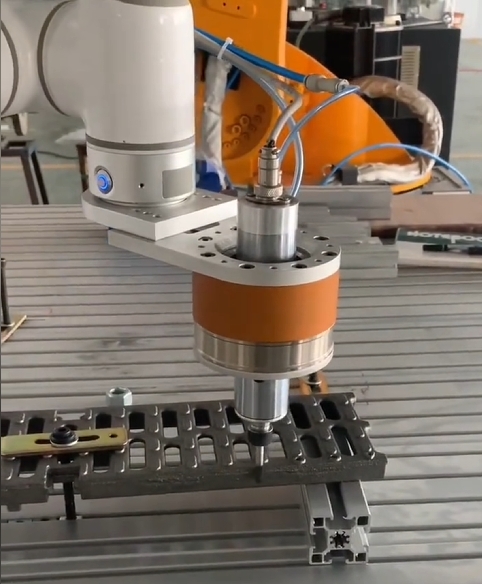

三、协作机器人打磨的 “核心技术支撑”:为何能适配多行业需求?

协作机器人打磨的普适性,源于其背后的 “柔性技术体系”,主要包括三大核心模块,设备商与自动化厂商可根据客户需求灵活组合。

1. 工业 3D 视觉定位模块:解决 “找得准” 的问题

传统机器人打磨需依赖工装夹具定位工件,更换工件时需重新设计夹具,成本高、周期长。而工业 3D 视觉系统可通过 “结构光”“激光三角测量” 等技术,快速获取工件的 3D 点云数据,精准识别工件的位置、姿态及待打磨区域,定位精度可达 ±0.02mm。即使工件摆放存在轻微偏移(如 ±5mm),系统也能自动补偿路径,无需依赖工装,大幅提升柔性。

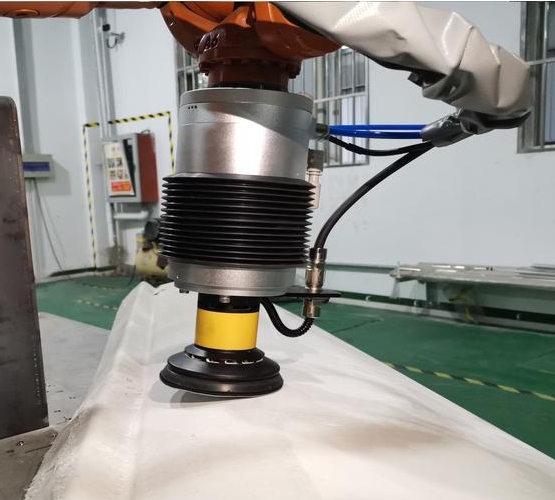

2. 力控打磨模块:解决 “磨得好” 的问题

不同材质、不同工序对打磨力度的要求差异极大(如铝合金打磨需轻力,钛合金打磨需稍大力),力控传感器可实时监测机器人末端与工件的接触力,并反馈给控制系统,动态调整打磨力度,避免 “过磨” 或 “欠磨”。同时,浮动打磨头可适应工件表面的微小起伏(如 ±0.5mm),确保打磨均匀,这是人工打磨难以实现的精准控制。

3. 柔性编程与集成模块:解决 “改得快” 的问题

针对多品种、小批量生产场景,协作机器人打磨系统支持 “离线编程” 与 “示教编程” 两种模式:离线编程可通过电脑导入工件 3D 模型,提前规划打磨路径,无需停机调试;示教编程则允许工人通过手动拖动机器人末端,记录打磨路径,操作简单易懂。此外,系统可与 MES、ERP 等生产管理系统对接,实现打磨数据的实时上传与生产进度监控,便于企业进行智能化管理。

四、企业选择协作机器人打磨的 “决策参考”:从需求到落地的关键步骤

对于设备商、非标自动化厂商及产线改造厂家而言,引入协作机器人打磨并非简单的 “设备采购”,而是需要结合自身需求进行系统性规划,以下为关键步骤:

1. 明确核心需求:先定 “目标”,再选 “方案”

企业需先明确打磨工序的核心诉求:是优先提升精度(如医疗器械、航空航天),还是优先提升效率(如汽车零部件、五金工具)?是单一工件批量生产,还是多品种混线生产?不同需求对应不同的技术配置 —— 例如,精度优先需侧重 3D 视觉与力控系统的高精度型号;效率优先则可搭配自动换刀、多工位布局;混线生产需重点关注系统的柔性编程能力。

2. 评估现有产线适配性:降低改造成本

协作机器人打磨系统的优势之一是 “占地面积小、易集成”,多数系统可直接嵌入现有产线,无需对厂房进行大规模改造。企业需评估现有产线的空间尺寸(如工作站预留空间、进出料通道)、电源配置(如电压、功率)及上下游工序(如前道工序的工件输送方式、后道工序的检测需求),确保系统与现有产线无缝衔接,减少停机改造时间。

3. 关注后期服务与培训:保障长期稳定运行

协作机器人打磨系统的长期价值,离不开完善的后期服务。企业在选择解决方案时,需关注服务商是否提供 “安装调试、操作培训、故障维修” 等全周期服务 —— 例如,是否提供操作人员培训(确保工人能独立完成编程、换刀、日常维护),是否有 24 小时技术支持(避免因设备故障导致产线停摆),是否提供耗材(如砂轮、抛光剂)的长期供应保障。

五、结语:协作机器人打磨,推动工业表面处理 “从人工依赖到智能升级”

从机械制造的铸铁件去毛刺,到航空航天的钛合金精密打磨,协作机器人打磨正以 “精准、高效、安全、柔性” 的特性,打破传统工序的局限,成为各行业提升产品品质、降低成本的关键工具。对于设备商、非标自动化厂商及自动化产线改造厂家而言,掌握协作机器人打磨的核心技术与落地逻辑,不仅能满足客户的多样化需求,更能在自动化升级浪潮中抢占先机。

未来,随着工业 3D 视觉技术的进一步迭代(如更高精度、更快识别速度)与协作机器人成本的逐步降低,协作机器人打磨将迎来更广泛的应用场景 —— 无论是中小型企业的单点自动化改造,还是大型企业的全产线智能化升级,都能通过这一解决方案实现 “降本、提质、增效” 的核心目标,推动工业制造向更高质量的方向发展。