在工业自动化升级浪潮中,中小企业常面临两难困境:既要提升生产效率,又需严控改造成本。传统人工检测与定位作业不仅效率低下,更成为制约产能提升的关键瓶颈。2D视觉引导技术以其成熟稳定、高性价比的显著优势,正成为设备商服务中小制造企业的高效武器。

一、典型应用场景与普适案例

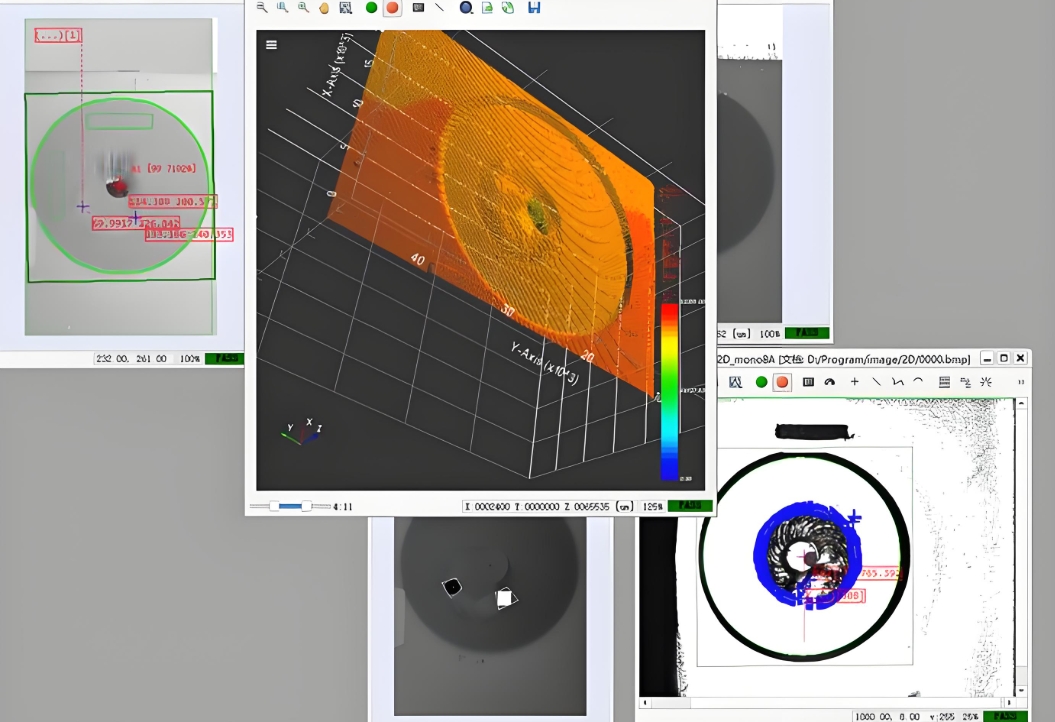

(1)电子元件精准装配——微米级定位典范

某继电器生产企业面临人工插装效率低、错漏率高的痛点:

视觉定位精度±0.02mm:精准引导机械手抓取毫米级引脚

兼容透明/反光材质:克服塑壳反光干扰,定位成功率99.8%

换型零调试:通过模板匹配技术,5分钟切换新产品型号

改造后单线日产能提升40%,年节省人工质检成本超15万元

(2)传送带动态抓取——高速流水线标配

针对传送带上的无序工件分拣需求:

毫秒级实时追踪:500mm/秒运动工件精准定位

智能避障算法:自动规划最优抓取路径

抗振动干扰:在设备震动环境下稳定运行

某五金配件厂部署后,分拣效率达60件/分钟,人工减少3人/班次

(3)产品外观质检——替代人眼的高效方案

某注塑企业人工质检效率低、标准不一:

多缺陷同步检测:划痕、毛刺、缺料等13类缺陷自动识别

0.1秒/件超高速判断:速度达人工检测6倍

数据可追溯:自动生成质量分析报表

漏检率从2.1%降至0.05%,客户投诉下降80%

(4)螺丝锁付引导——柔性生产标杆

家电装配线多型号混产难题:

智能识别螺孔位置:即使工件偏移±15°仍精准定位

自动补偿位置偏差:引导锁付机构实时调整

错锁防呆机制:漏锁/错位实时报警

某小家电企业实现8款产品共线生产,换型时间缩短至2分钟

二、2D视觉方案的四大核心价值

(1)降本增效看得见

设备投入回收周期<6个月

单工位效率提升30%-200%

24小时连续作业,人力成本直降50%

(2)成熟稳定易部署

工业级硬件MTBF(平均无故障时间)>50,000小时

环境适应性:0-50℃温度波动、85%湿度下稳定运行

标准化接口:支持与PLC、机器人Modbus/TCP协议直连

(3)柔性扩展能力强

产品换型只需更换视觉程序模板

支持条码/字符识别等增值功能扩展

像素精度最高达3.45μm(搭配远心镜头)

(4)实施门槛大幅降低

免编程操作界面:参数化设置检测流程

3天快速部署:从安装到投产周期缩短70%

远程运维支持:故障诊断效率提升90%

三、技术服务商的价值赋能

为自动化设备商提供差异化竞争力:

✅ 提升方案竞争力:视觉模块使传统设备溢价提升25%

✅ 降低客户风险:2000+成熟案例验证的可靠算法

✅ 拓宽应用边界:从3C电子到五金、家电、医疗器械全面覆盖

✅ 构建技术护城河:独有的图像处理算法应对反光、低对比度等场景

“当某电机厂厂长看到视觉系统在强光环境下仍稳定识别0.2mm划痕时,当场拍板:‘这就是我们找了3年的解决方案!’”

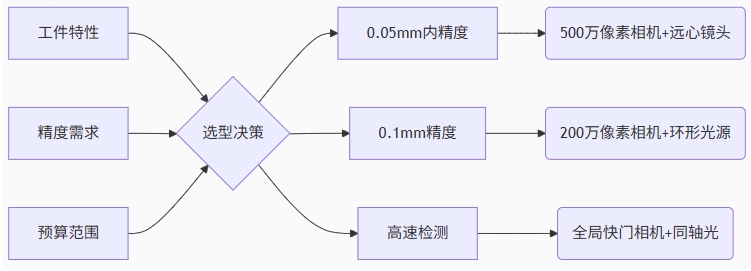

四、选型实施关键建议

针对中小企业特性,推荐黄金配置原则:

为什么2D视觉仍是中小企业最优解?

在金属件定位、产品质检、装配引导等场景中,其成本仅为3D方案的1/3-1/5,且技术成熟度更高。通过智能补光技术克服反光干扰,结合亚像素边缘检测算法,已实现相当于头发丝直径1/3的检测精度。

作为自动化服务商,您只需提供工艺需求,我们将交付:

✦ 经1000+工厂验证的稳定算法

✦ 模块化设计即插即用

✦ 72小时快速出方案能力

让中小制造企业以最小投入,迈出智能升级最扎实的第一步。