在工业自动化领域,3D视觉无序抓取技术正成为推动产线柔性化、智能化升级的核心力量。该技术通过模拟人眼的立体感知与大脑的决策能力,赋予机器人精准识别、定位和抓取杂乱堆叠物体的能力,有效解决了传统人工操作效率低、成本高、柔性差等痛点。以下从技术原理、应用场景、核心优势及实践难点等多维度解析这一技术的内涵与价值。

一、技术原理:从“感知”到“决策”的全链路闭环

3D视觉无序抓取系统由3D成像单元与路径规划单元构成,其核心流程分为三个阶段:

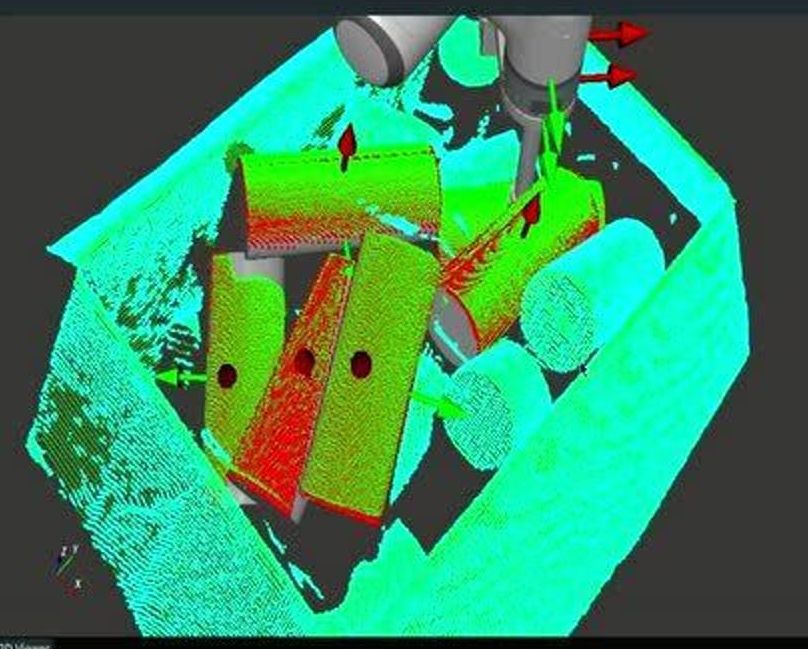

三维感知:通过高精度3D结构光或激光振镜立体相机,对物体表面进行快速扫描(0.12~0.4秒内完成),生成包含深度信息的点云数据(分辨率达230万点云),精确还原物体三维轮廓。

智能分析:结合AI算法(如实例分割、深度学习)对点云数据进行处理,识别工件位置、姿态及抓取优先级,并动态避让料框、相邻工件等障碍物。

路径规划:将目标坐标转换至机器人坐标系,生成最优抓取路径,通过自动防碰撞算法确保机械臂高效、安全执行任务。

例如,在光伏接线盒抓取场景中,系统需在黑色吸光材质、无序堆叠的复杂条件下,通过动态障碍物识别与抓取点排序算法,实现99%以上的抓取成功率。

二、应用场景:覆盖多行业的柔性化需求

1.汽车制造:

发动机曲轴、火花塞等零部件的无序抓取,解决多品种、小批量生产的快速切换难题。

通过3D视觉引导,实现±0.05mm的高精度定位,适配不同规格工件,降低传统工装改造成本。

2.光伏行业:

接线盒无序上料与铝边框型材有序抓取,替代人工理料,避免正反面放置错误。

采用激光振镜相机与点云融合技术,处理节拍≤3秒/件,清框率显著提升。

3.物流与家电:

深框堆叠零件拆垛、焊接件分拣等场景,通过3D+2D复合定位(精度<0.2mm),适应光线变化与复杂堆叠形态。

三、技术优势:突破传统自动化局限

超高精度:Z轴精度可达±0.02mm(1.2m工作距离),满足微米级抓取需求。

强适应性:不受环境光干扰,可处理反光、暗色、异形工件,支持多品类混合生产。

高效节拍:GPU加速算法与硬件优化,视觉处理时间≤3秒/件,清框率接近100%。

快速部署:支持主流机器人品牌一键标定,基于CAD模型快速适配新工件,缩短产线改造周期。

四、挑战与解决方案

尽管技术成熟度不断提升,实际应用中仍需应对以下挑战:

复杂工况:如厂房入口光线剧烈变化,需采用动态曝光补偿与深度学习算法增强鲁棒性。

高节拍要求:通过硬件加速(如GPU并行计算)与多抓取点策略,优化路径规划效率。

多品类适配:结合超级AI模型,支持O型、X型、U型等多样化工件免注册抓取。

五、未来展望:智能化与生态协同

随着AI算法的迭代与传感器性能提升,3D视觉无序抓取技术将进一步向全场景自适应与人机协同方向演进。例如,通过边缘计算实现实时决策优化,或与数字孪生技术结合,构建虚拟调试环境,降低试错成本。此外,行业生态合作(如与机械臂厂商、MES系统集成)将加速技术落地,推动工业自动化向更高柔性、更低成本的阶段迈进。

通过上述技术解析与应用实践可见,3D视觉无序抓取不仅是单一设备的升级,更是工业自动化生产模式的重构。其核心价值在于以“感知-决策-执行”的闭环逻辑,为制造业提供了一条可量化、可复制的智能化转型路径。