传统打磨的行业困境

在精密加工领域,手工打磨长期面临效率低、一致性差、安全隐患多等难题:

人工依赖高:复杂曲面、异形件依赖熟练工人,培训周期长,人力成本攀升。

质量波动大:力度、角度难以标准化,导致工件表面粗糙度不均,返工率超20%。

环境危害:粉尘、噪音威胁工人健康,招工难问题日益突出。

柔性不足:传统专机难以适应小批量、多品种生产需求,换线成本高昂。

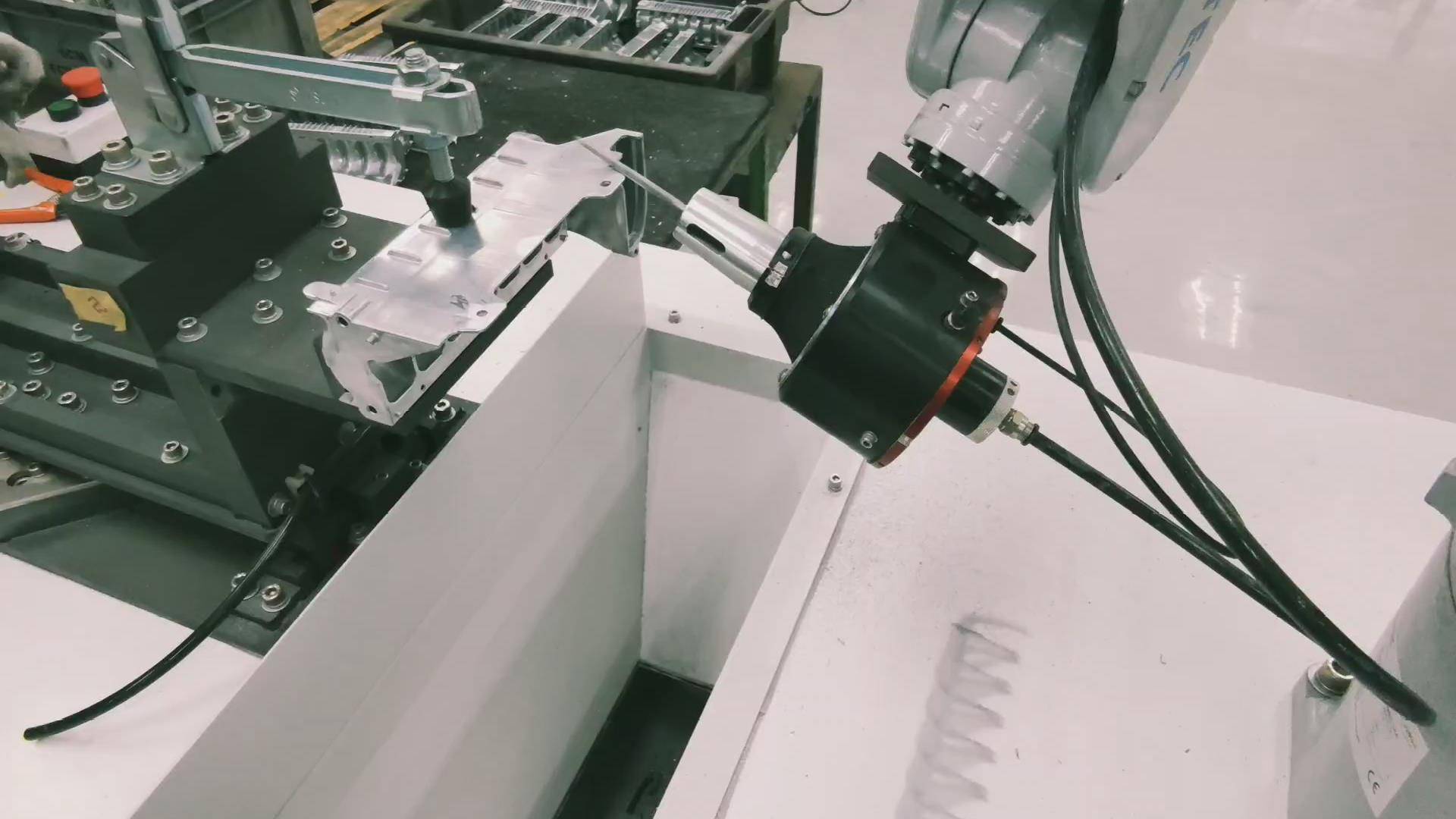

3D视觉引导协作机器人打磨系统应势而生!通过“视觉感知+智能控制+柔性执行”的闭环技术,实现复杂工件全自动精密打磨,为制造业提供高性价比的升级方案。

技术解析:从“经验依赖”到“智能闭环”

1.精准三维建模

高精度3D视觉定位:采用激光线扫或结构光技术,快速获取工件表面三维点云数据,精准识别曲面轮廓、毛刺位置及缺陷区域,定位精度达±0.1mm。

自适应环境感知:针对反光金属、深色塑料等复杂材质,自动调节光源与曝光参数,确保成像稳定性。

2.智能路径规划

AI算法驱动:基于点云数据自动生成最优打磨路径,动态避开夹具干涉区域,减少空行程。

多工艺参数库:预设不同材质(如铝合金、不锈钢、工程塑料)的打磨压力、转速、轨迹参数,一键切换任务。

3.力控精准执行

六维力控反馈:协作机器人实时感知接触力,动态调整打磨力度(0.5-50N可调),避免过磨或欠磨。

柔性浮动机构:配备恒力补偿装置,适应工件形变与装配误差,提升良品率。

落地案例:破解行业典型难题

案例1:某汽车零部件企业——涡轮叶片精密打磨

痛点:叶片曲面复杂,人工打磨效率低(单件45分钟),表面易留划痕,质检不合格率达15%。

解决方案:3D视觉系统识别叶片轮廓,机器人按预设路径完成粗磨、精磨、抛光全流程,力控精度±0.3N。

成效:单件加工时间缩短至12分钟,表面粗糙度Ra≤0.4μm,良品率提升至98%。

案例2:某家电企业——金属外壳去毛刺

痛点:外壳边缘毛刺随机分布,人工目检易遗漏,客户投诉率高达10%。

解决方案:视觉系统扫描定位毛刺区域,机器人搭载浮动磨头精准去除,同步生成质检报告。

成效:全自动完成去毛刺+检测,效率提升3倍,客户退货率降至0.5%。

核心优势:让打磨更智能、更可靠

降本增效:单台设备替代3-4名工人,7×24小时连续作业,投资回报周期<12个月。

高精度保障:力控精度±0.5N,轨迹重复精度±0.05mm,满足航空、医疗等严苛行业标准。

快速换型:视觉模型与工艺参数库支持一键切换,换产时间从4小时压缩至20分钟。

安全环保:全封闭工作站集成粉尘回收系统,噪音<75dB,符合职业健康安全规范。

应用场景:覆盖多行业需求

| 行业 | 典型工件 | 技术价值 |

汽车制造 | 发动机缸体、轮毂、齿轮 | 解决曲面一致性难题,提升装配精度 |

3C电子 | 手机中框、散热片、连接器 | 实现微小结构高精度处理,减少物料损耗 |

航空航天 | 钛合金结构件、涡轮叶片 | 满足超精密表面处理要求,降低人工干预 |

家电五金 | 不锈钢水槽、卫浴配件 | 突破异形件自动化瓶颈,缩短交付周期 |

未来趋势:智能化打磨的无限可能

AI自学习:通过机器学习优化打磨参数库,自适应新材料与新工艺。

数字孪生:虚拟调试技术预演打磨流程,缩短现场部署时间50%以上。

集群协作:多机器人协同作业,覆盖大型工件(如风电叶片)全表面处理。

立即升级,领跑精密制造新赛道!

无论您是寻求工艺突破的设备制造商,还是亟需产线智能改造的终端企业,我们的3D视觉+协作机器人打磨方案均可量身定制,助您实现质量、效率、成本的全面优化!

点击咨询,获取免费技术方案与案例详情!

智造革新,磨砺非凡——用科技重塑精密加工标准!