一、案例背景

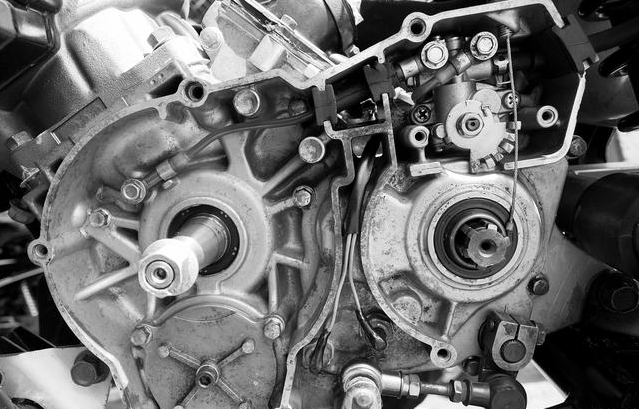

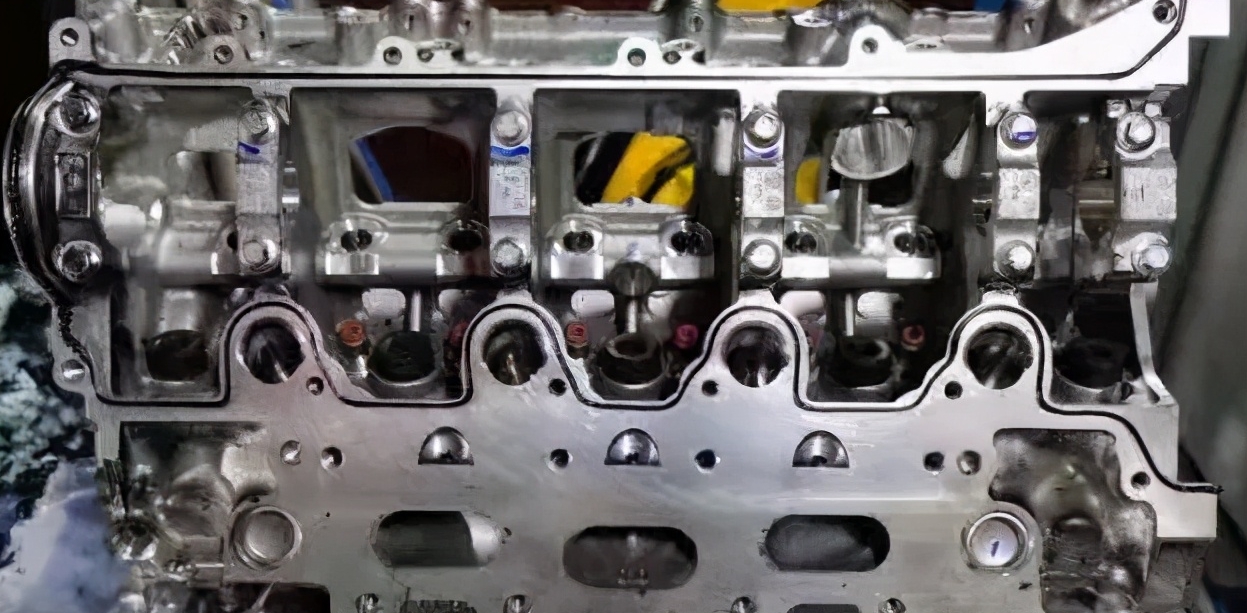

在汽车制造过程中,发动机缸体作为核心部件,其质量直接影响发动机的性能和可靠性。发动机缸体的生产工艺复杂,在铸造、加工等环节可能会产生各种缺陷,如气孔、裂纹、砂眼、尺寸偏差等。传统的人工检测方法存在效率低、误判率高、劳动强度大等问题,无法满足现代汽车生产高质量和高效率的要求。因此,引入机器视觉技术进行发动机缸体缺陷检测成为提升生产质量的关键。

二、机器视觉检测系统的搭建

(一)硬件部分

(二)软件部分

三、检测流程与效果

(一)检测流程

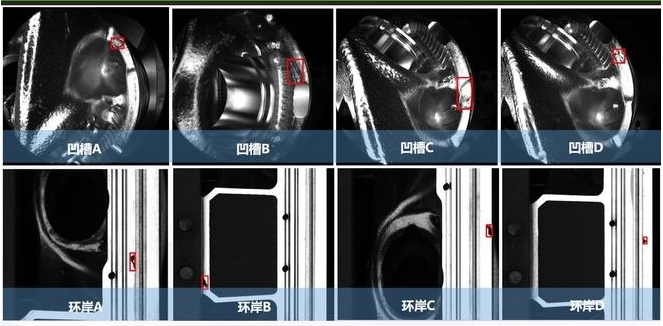

当发动机缸体被运输到检测区域后,机械传动装置按照预设程序旋转缸体。工业相机在照明系统的配合下,从不同角度拍摄缸体表面的图像。采集到的图像首先进入图像预处理模块进行处理,然后在特征提取模块中提取相关特征,最后在缺陷识别与分类模块中进行分析,判断缸体是否存在缺陷以及缺陷的类型和严重程度。

(二)检测效果

四、经济效益与社会效益

(一)经济效益

(二)社会效益

综上所述,机器视觉在汽车发动机缸体缺陷检测中的应用取得了显著的效果,无论是在提高生产质量、提升经济效益还是促进产业发展方面都有着重要的意义。