传统检测与视觉检测在多个方面存在对比优势,具体如下:

检测效率方面:

视觉检测:检测速度极快,能够在短时间内处理大量的检测任务。例如在高速流水线上,视觉检测系统可以快速对运动中的产品进行实时检测,每分钟能够对数百个甚至数千个元件进行检测。而且机器可以 24 小时不间断持续工作,不受时间限制,大幅提高了生产效率。

传统检测:人工检测效率相对固定,在长时间重复工作时,检测人员容易疲劳,导致检测效率降低。并且人工无法像机器一样持续高强度工作,检测速度和工作量都有较大的局限性。

检测精度方面:

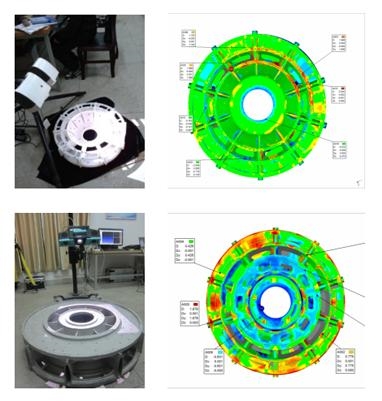

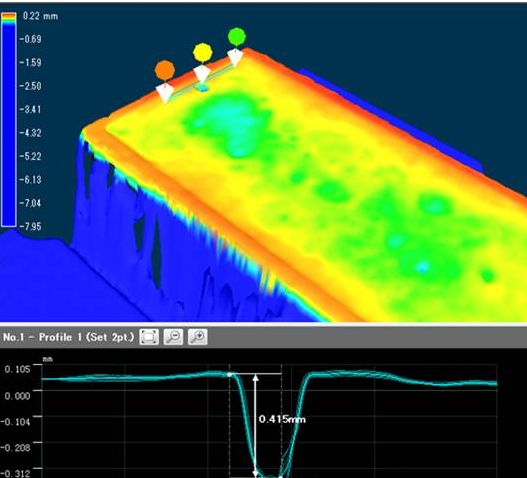

视觉检测:具有很高的精度,能够检测到微小的缺陷和细微的差异。通过高分辨率的图像采集设备和先进的图像处理算法,可以实现微米级甚至更高的检测精度,远超人眼的分辨率。而且只要参数设置没有差异,相同配置的多台机器均能保持相同精度,具有良好的重复性。

传统检测:人眼检测受到物理条件的限制,即使借助放大镜或显微镜等工具,检测精度也难以得到保证。并且不同检测人员的标准会存在差异,容易出现漏检或误判的情况,检测结果的一致性较差。

检测客观性方面:

视觉检测:严格按照设定的程序和算法进行检测,不受主观因素的影响,检测结果更加客观、可靠、稳定。不会因为检测人员的情绪、疲劳或个人经验等因素而产生偏差。

传统检测:人工检测容易受到主观因素的干扰,检测人员的心情、状态以及经验等都可能影响检测结果,导致检测的客观性和稳定性不足。

数据处理与信息集成方面:

视觉检测:能够快速、准确地处理大量的图像数据,并可以与其他自动化设备和系统进行集成,实现信息的共享和协同工作。可以通过多工位测量方式,一次性完成待检产品的轮廓、尺寸、外观缺陷、产品高度等多技术参数的测量。

传统检测:数据处理主要依靠人工记录和分析,速度慢、易出错,且难以实现多参数的综合检测和信息的高效集成。在面对大规模数据时,人工处理的效率和准确性都无法与视觉检测相比。

检测成本方面:

视觉检测:前期投入相对较高,包括设备采购、安装调试、软件编程等费用。但从长远来看,视觉检测属于一次性投入,长期产出,而且机器的检测效率高,可以减少人工成本和管理成本。随着技术的不断发展,视觉检测设备的价格也在逐渐降低。

传统检测:主要是人工成本,需要雇佣大量的检测人员,并且培训和管理成本也较高。长期来看,人工成本会不断上升,而且人工检测的效率较低,可能导致生产周期延长,增加其他方面的成本。

适用环境方面:

视觉检测:对环境的适应性强,可以在各种恶劣的环境下工作,如高温、高压、高湿度、强辐射等环境。并且在检测过程中不会对工件造成接触性损伤,适用于一些对产品表面质量要求较高的场合。

传统检测:人工检测在恶劣环境下工作存在安全风险,且可能对检测人员的身体健康造成危害。同时,人工检测需要与工件进行接触,容易对工件造成接触性损伤,影响产品质量。